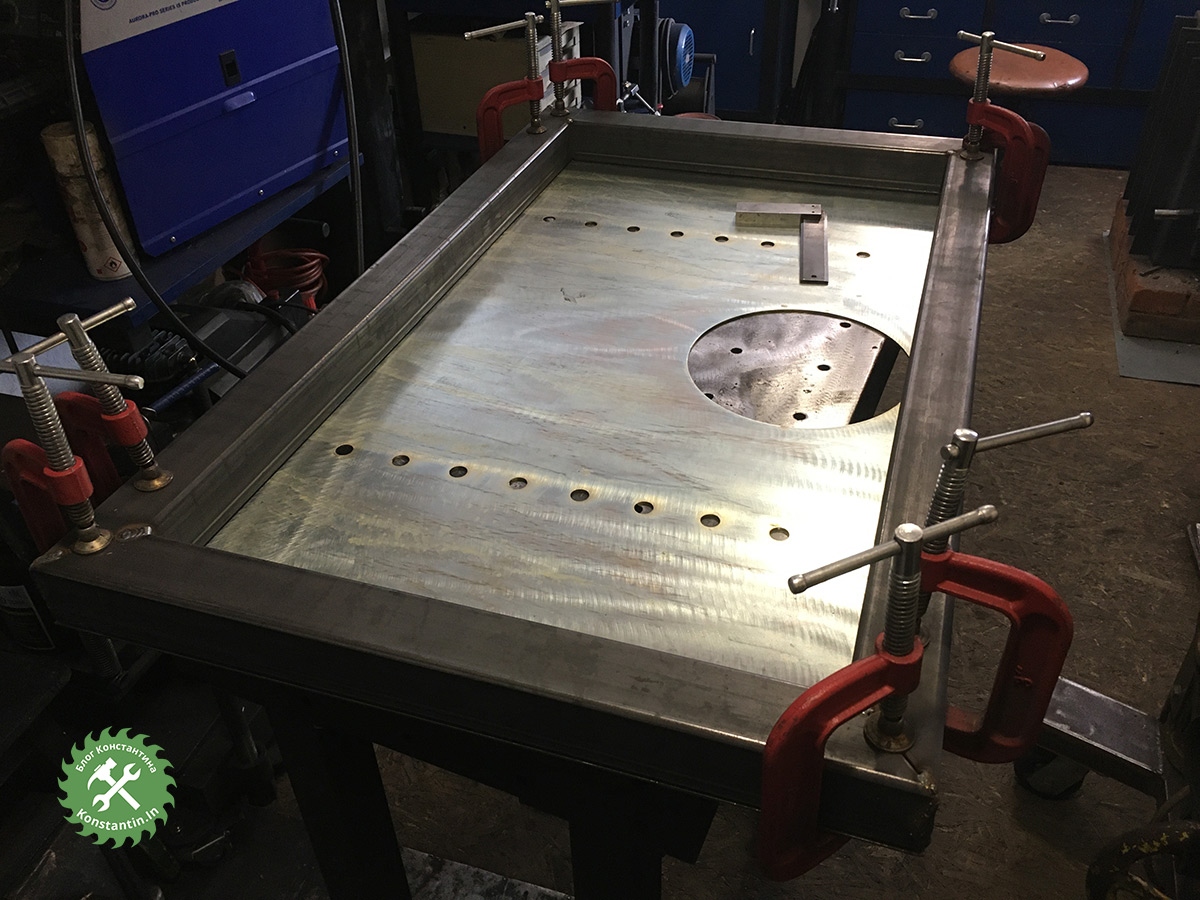

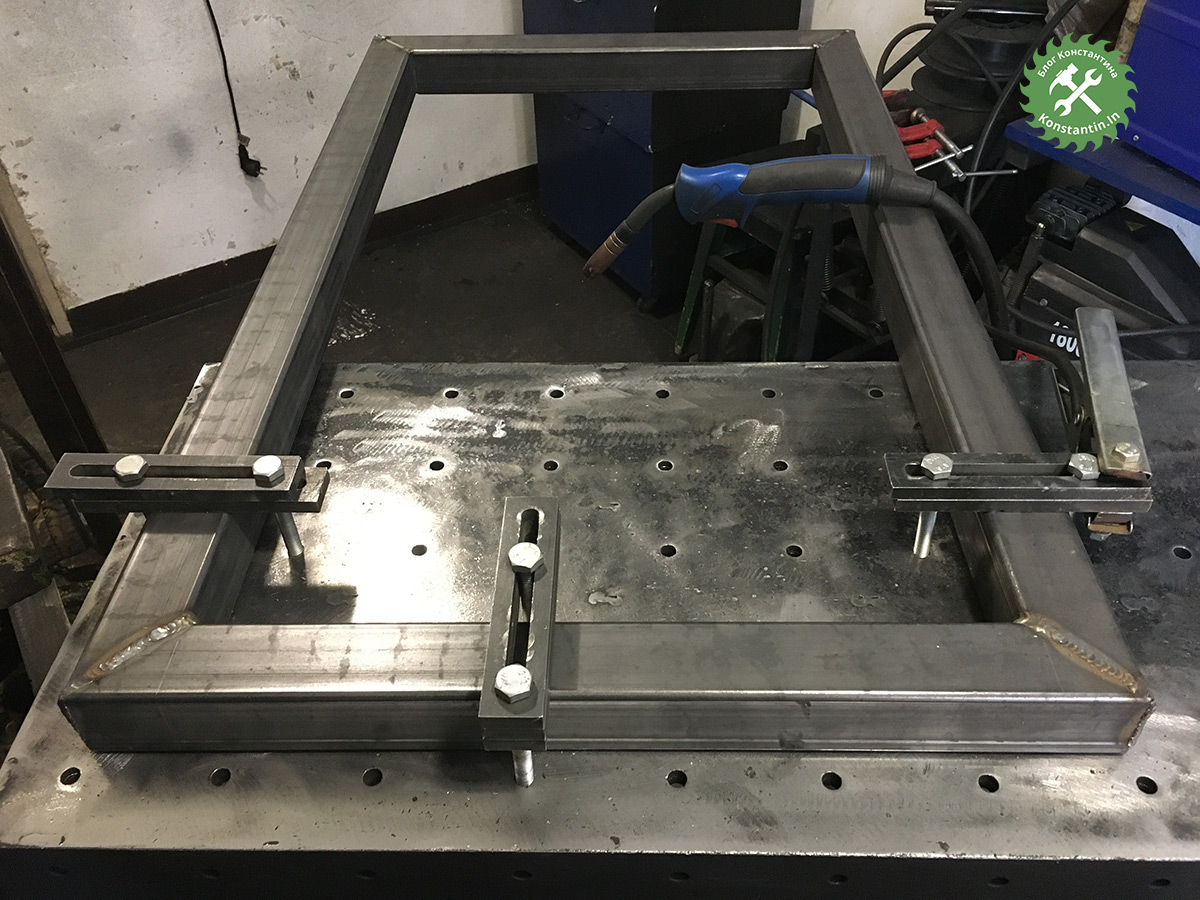

Продолжаю работу над фрезерным станком по дереву, настала очередь столешницы. В основании столешницы – рамка из профильной трубы. Использовал профильную трубу сечением 50Х50 мм с толщиной стенки 3 мм. Верхняя часть столешницы 2 мм листовой металл. Вырезан на лазере, а потом прошел процесс цинкования. При сварке основания столешницы решил ничего не изобретать, а просто положил заготовки профильных труб вдоль сторон прямоугольного листа, прихватил углы. Затем уже притянул рамку к сварочному столу и проварил углы.

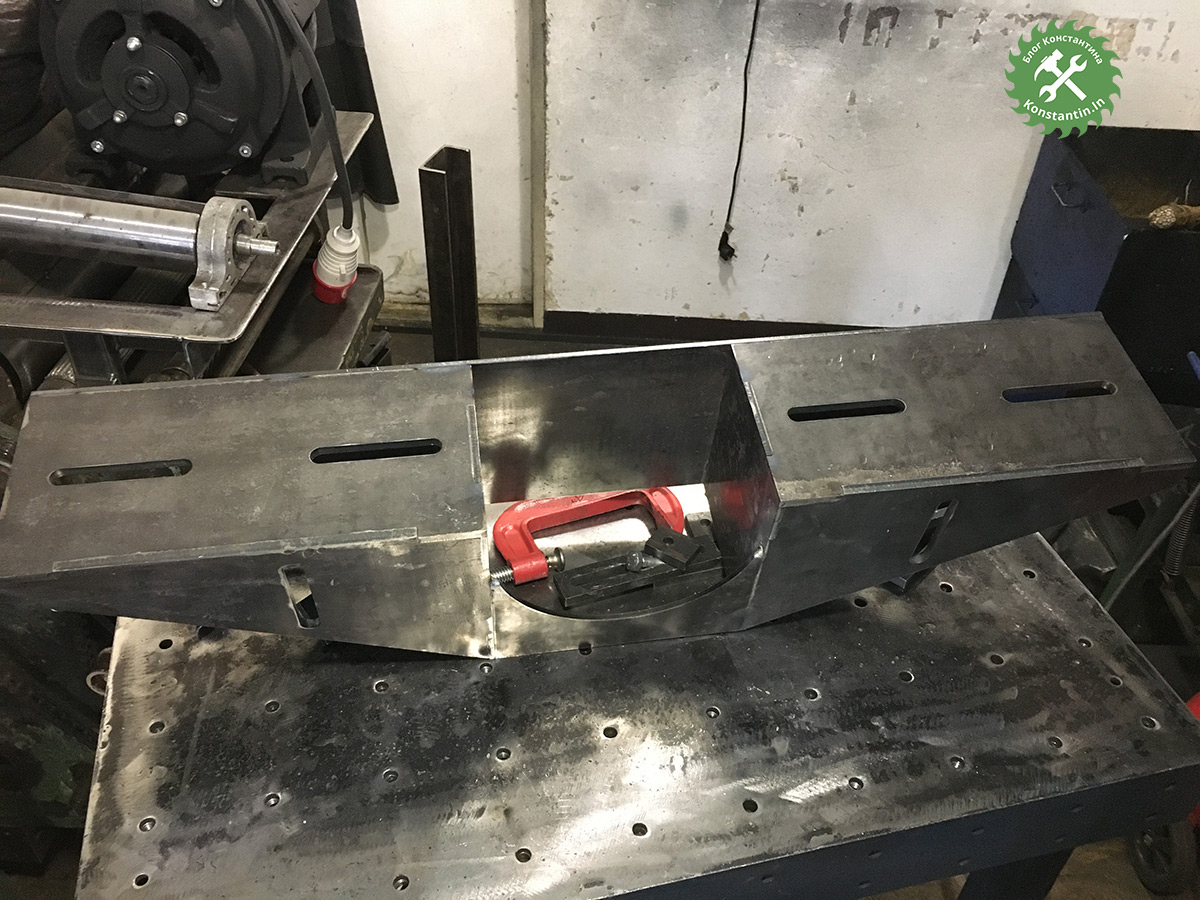

Изготовление упора. Увы, прокат с конца прошлого года пошел позорный, на выходе с лазера детали получаются горбатые. Пришлось править, от этого остались поковки. Не очень красиво, но выхода нет. В основу упора идет 5 и 8 мм листовая сталь. Овальные отверстия необходимы для регулировки упора и рассчитаны на резьбовое соединение М14.

Для подъема каретки изначально планировал использовать ромбический винтовой домкрат. Пришлось потратить немало времени на его переделку. Вот только он совсем не послужил мне, а развалился практически сразу в процессе подъема каретки. Причем его переделка совсем не повлияла на срок его жизни, очевидно, такое качество. Обидно, но ничего не поделаешь. Второй домкрат уже не хотелось делать.

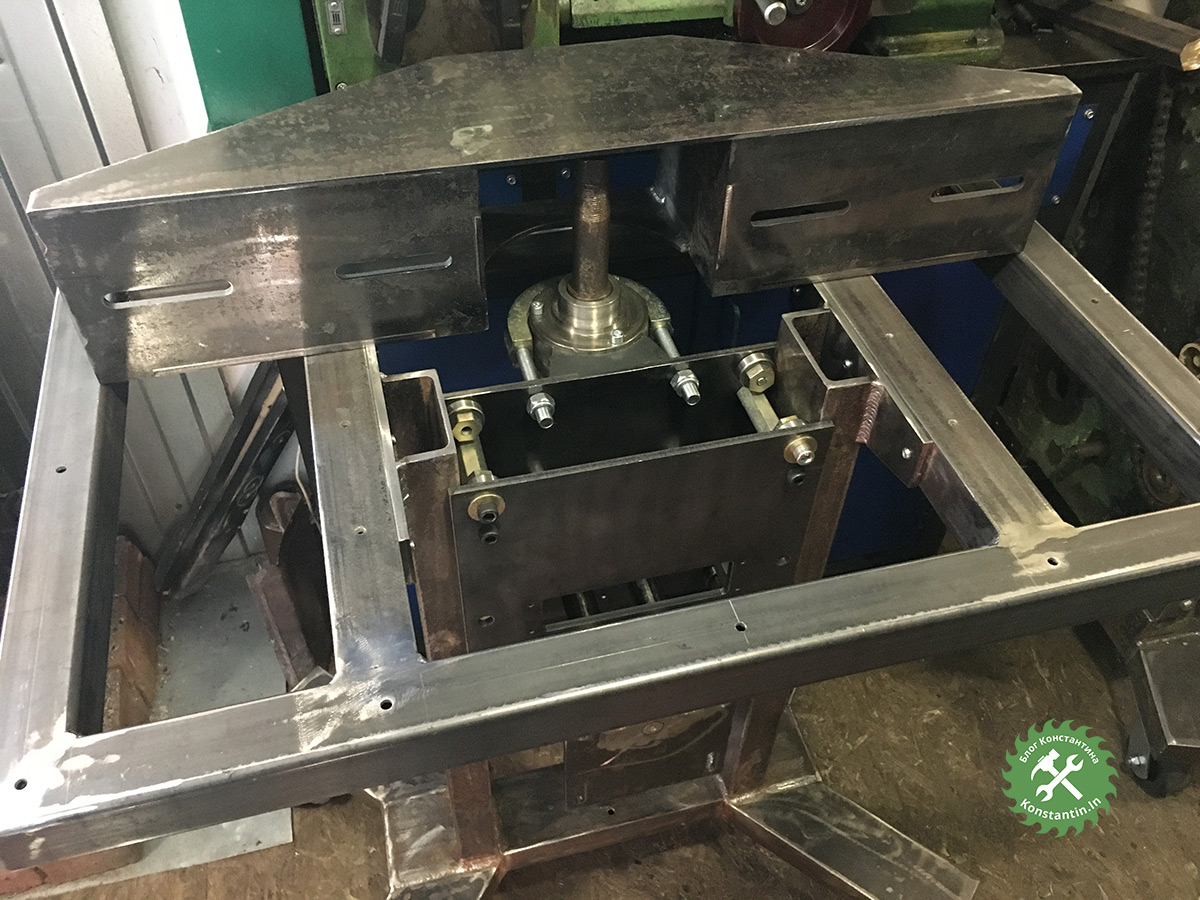

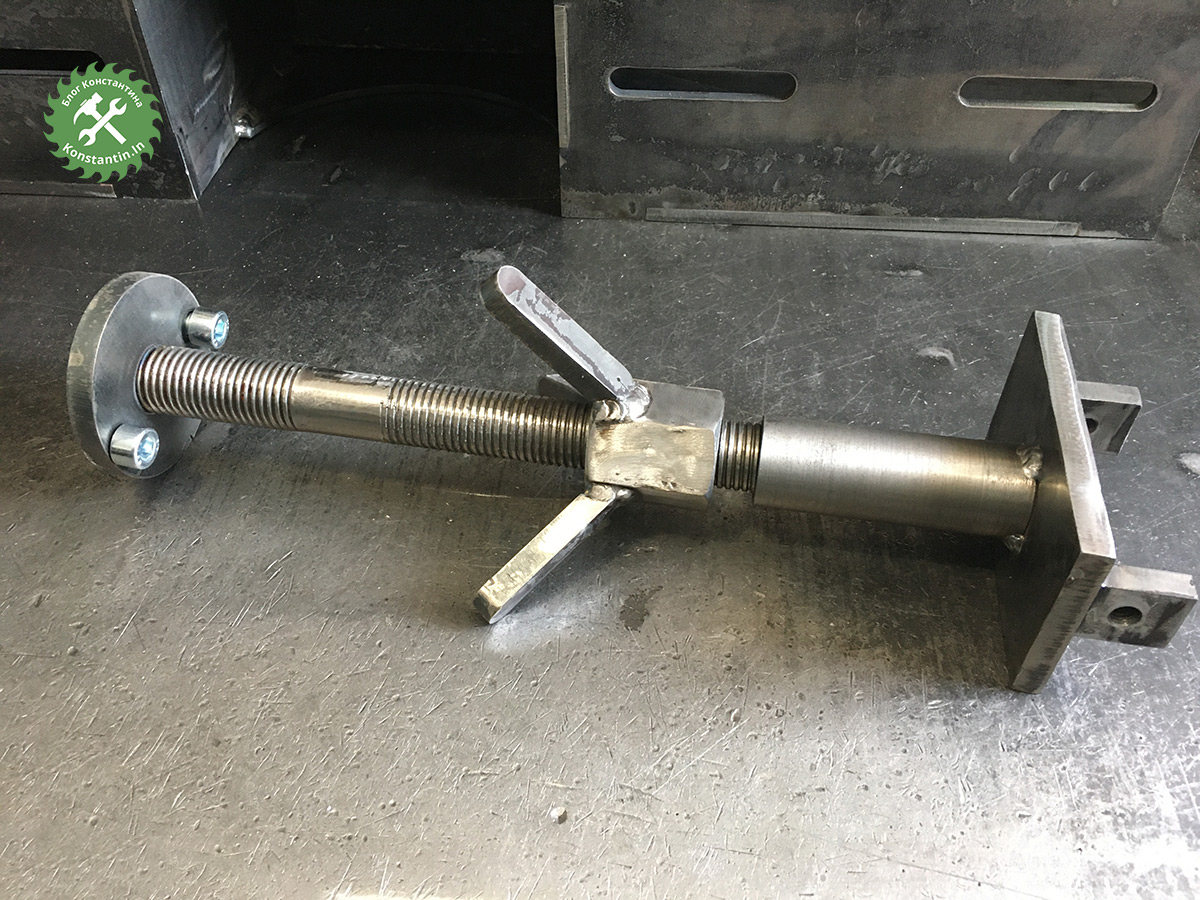

Решил сделать другой подъемный механизм, по сути, это тоже реечный домкрат. Купил резьбовую шпильку М27 длиной 300 мм. У нее была резьба длиной 60 мм только на концах. Взял соответствующую плашку и нарезал резьбы больше. Сварил вместе две гайки М27, подправил метчиком резьбу, приварил небольшие рукоятки (обрезки лазера), в итоге получилась гайка-барашек. Оставалось сделать «корзинку» под шпильку, которая будет устанавливаться в нижней части каретки станка. Из обрезков 10 мм стали и трубы диаметром 33 мм был изготовлен соответствующий узел. В «ушках» резьба М10. В одной из щек катерки сделано коническое отверстие под винт-потай. Это сделано для удобства натяжения ременной передачи.

Приварил «плечи», на которых будет крепиться столешница. В «плечах» отверстия с резьбой М10.

Немного переделал подмоторную плиту, а именно заменил резьбовую шпильку на болт. Проточил головку болта и привал его к подмоторной плите. Такой длины получившейся шпильки достаточно для натяжения ремня, и она не будет задевать другую шпильку, - с резьбой М27, находящуюся в нижней части каретки. Коническое отверстие, под винт-потай не позволяет выступать головке винта за плоскость щеки каретки. Осуществлять натяжение ременной передачи можно путем вращения гайки рожковым ключом без каких-либо затруднений.

Установил основание столешницы на место, примерил упор. В рамке просверлены отверстия диаметром 7 мм под винт-конфирмат.

Настал черед столешницы. Лист металла и фанеры зашлифовал, обезжирил растворителем. Использовал клей «Момент». Уже применял его в аналогичных целях, данный клей прекрасно справляется с поставленной задачей. Фанера толщиной 18 мм.

Торцы будущей столешницы обрабатывал ручным фрезером. Тот случай, когда «фрезер делает фрезер». К сожалению, данный этап растянулся на несколько часов. В самом начале работы у фрезы разлетелся подшипник, работать этой фрезой стало невозможно. Пришлось прибегнуть к старому и проверенному способу – направляющая. Все это заняло немало времени, но в конечном результате поставленная задача была выполнена.

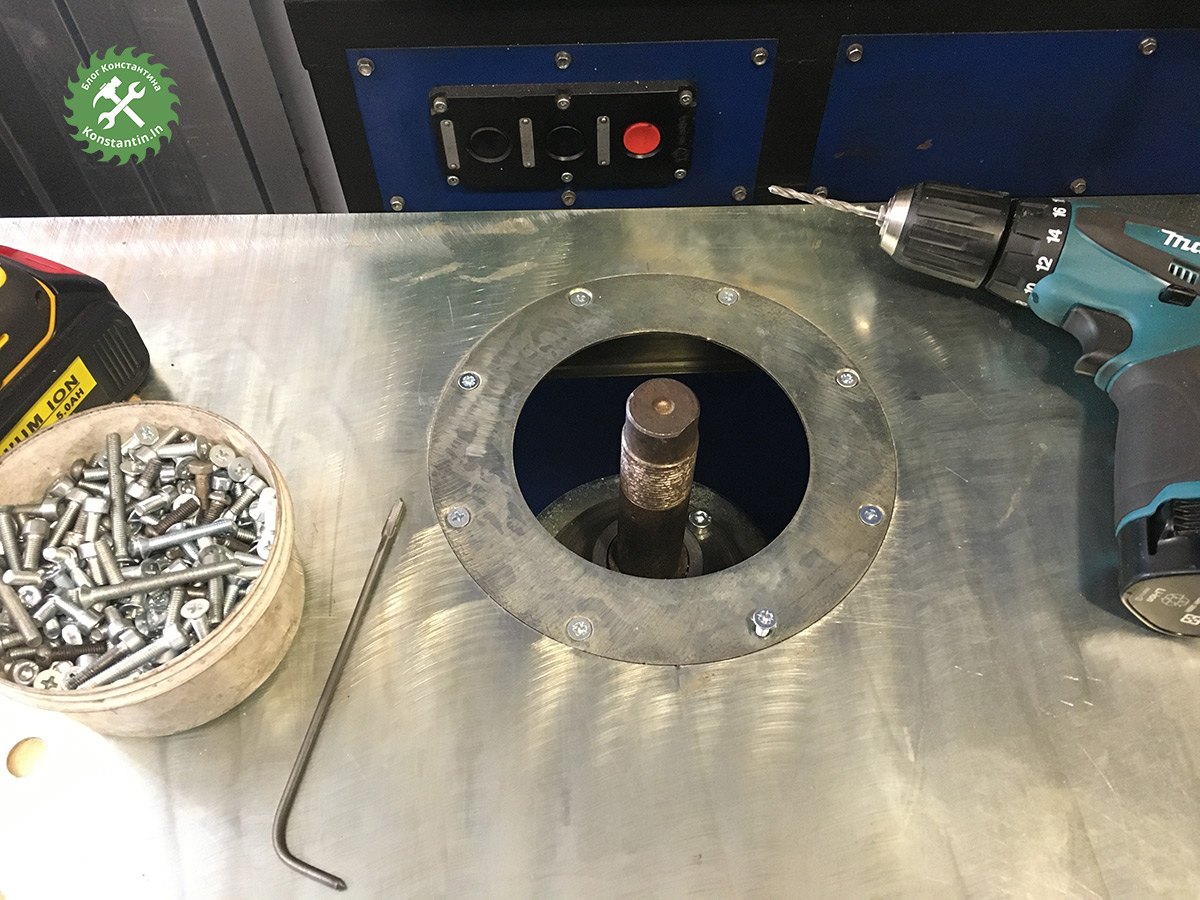

Вырезал круг под съемное кольцо. Циркулем начертил круг, а потом обработал фрезером. Данным фрезером пользуюсь второй раз в жизни, поэтому получилось не совсем аккуратно.

Доработал узел подъема каретки, получился полноценный винтовой домкрат. К торцу резьбовой шпильки приварил кольцо из 10 мм стали. В кольце просверлил отверстия диаметром 10 мм, после этого фиксация узла подъема каретки на раме проходит быстро и надежно.

Установил подмоторную плиту и электродвигатель.

Изначально планировал съемное кольцо закрепить саморезами, но потом решил использовать винт-потай м5. Никогда не думал что буду нарезать резьбу в фанере.

Продолжение следует…

Комментариев: 2 RSS

1 Deaf Tux 28-11-2021 20:17

Аккуратная работа. ИМХО, подшипники и большое количество резьбовых соединений шпиндельного узла снижают жесткость конструкции. Швеллер же - наше фсё)). А так - молодчина.

2 Konstantin 01-12-2021 17:44

Deaf Tux, спасибо!

Посмотрим что будет дальше. С подшипниками точно проблем не будет. У меня циркулярка устроена аналогично, все работает как часики.

Сейчас как раз работа над станком перешла в финальную стадию, в конце месяца покажу итог.