Давненько было в планах изготовление рейсмусового станка. Хотелось сделать станок своими руками, а не покупать готовый. И вот, три года назад, пожилой сосед-столяр подарил мне 300-мм ножевой вал, тем самым сподвигнув меня к изготовлению рейсмуса. Вал самодельный, был изготовлен скорее всего в первой половине 80-х готов прошлого века. По началу мне он не очень приглянулся, внешний вид оставлял желать лучшего. Однако, вскоре свое мнение мне пришлось изменить.

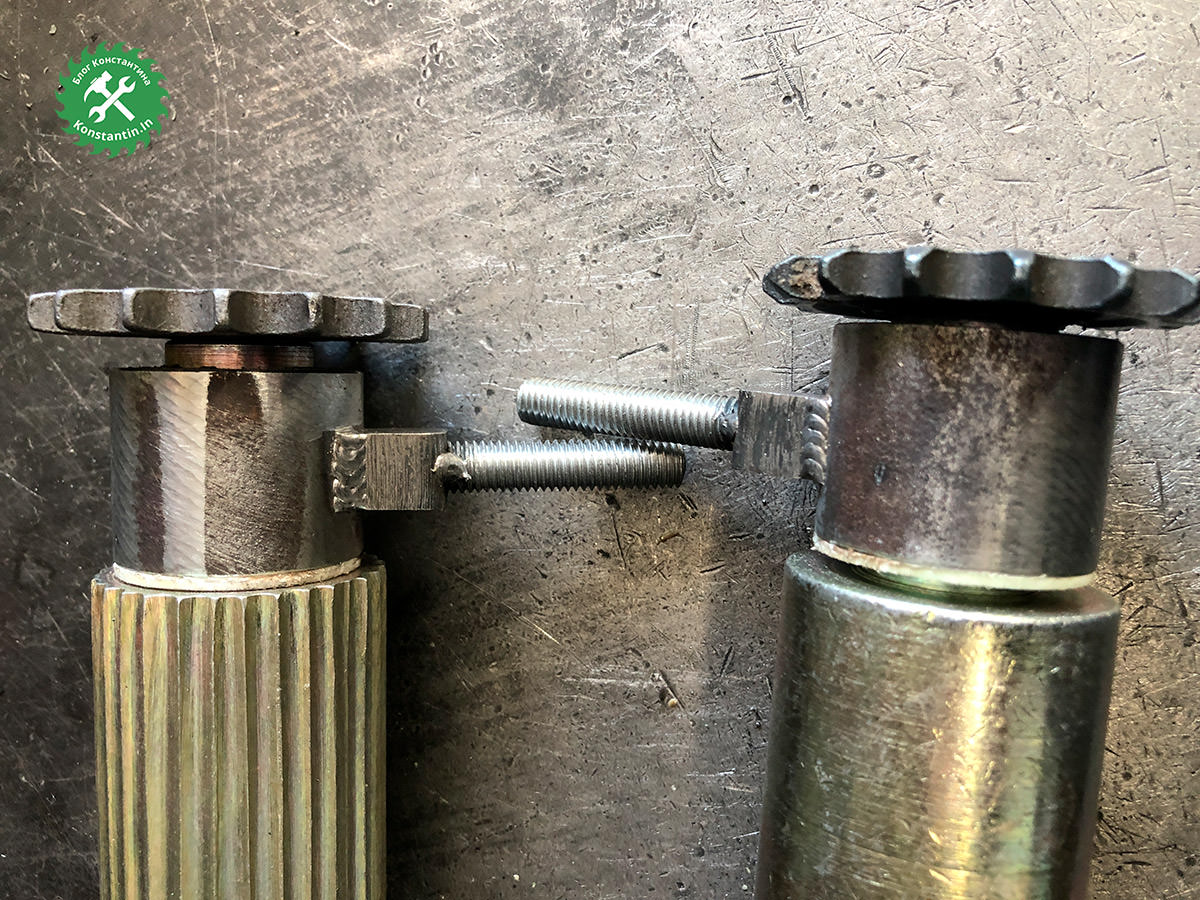

Ради интереса взвесил на электронных весах пары нож и клин с болтами. Обе пары имели одинаковый вес, до грамма! Вот это подход был 45 лет назад!

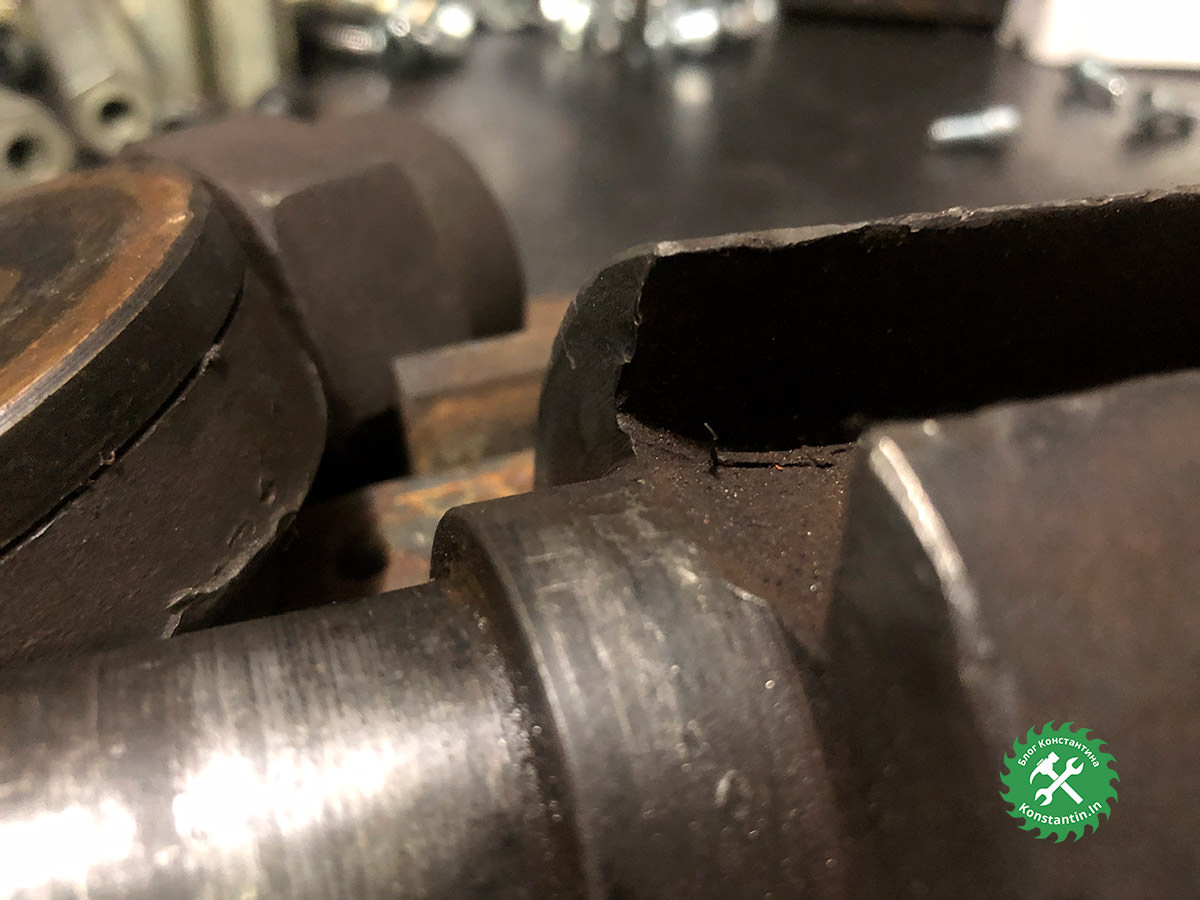

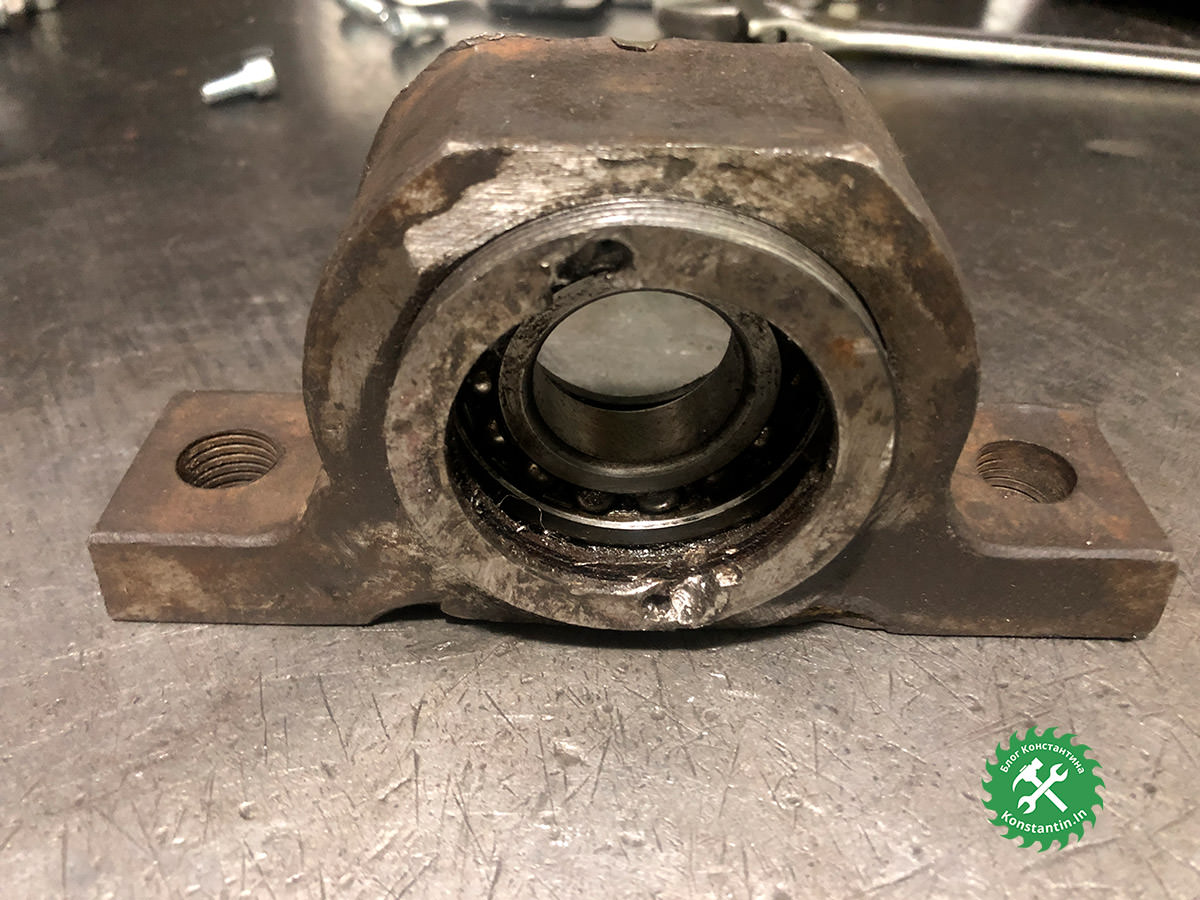

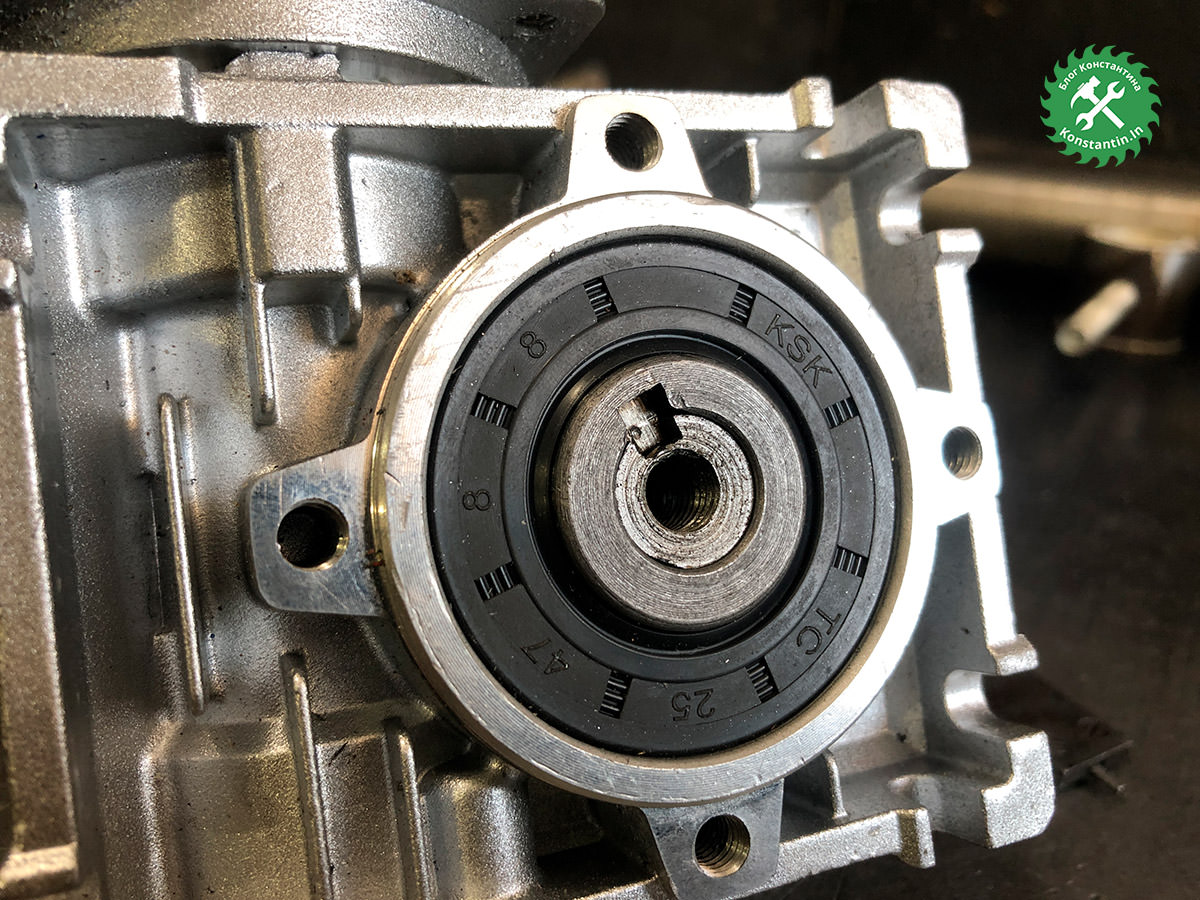

В корпусах были установлены двухрядные шарикоподшипники. Мне очень не нравились сами корпуса, использовать такую «страсть» в поделке просто нельзя. Поэтому было принято решение отрезать лапы, а корпус проточить.

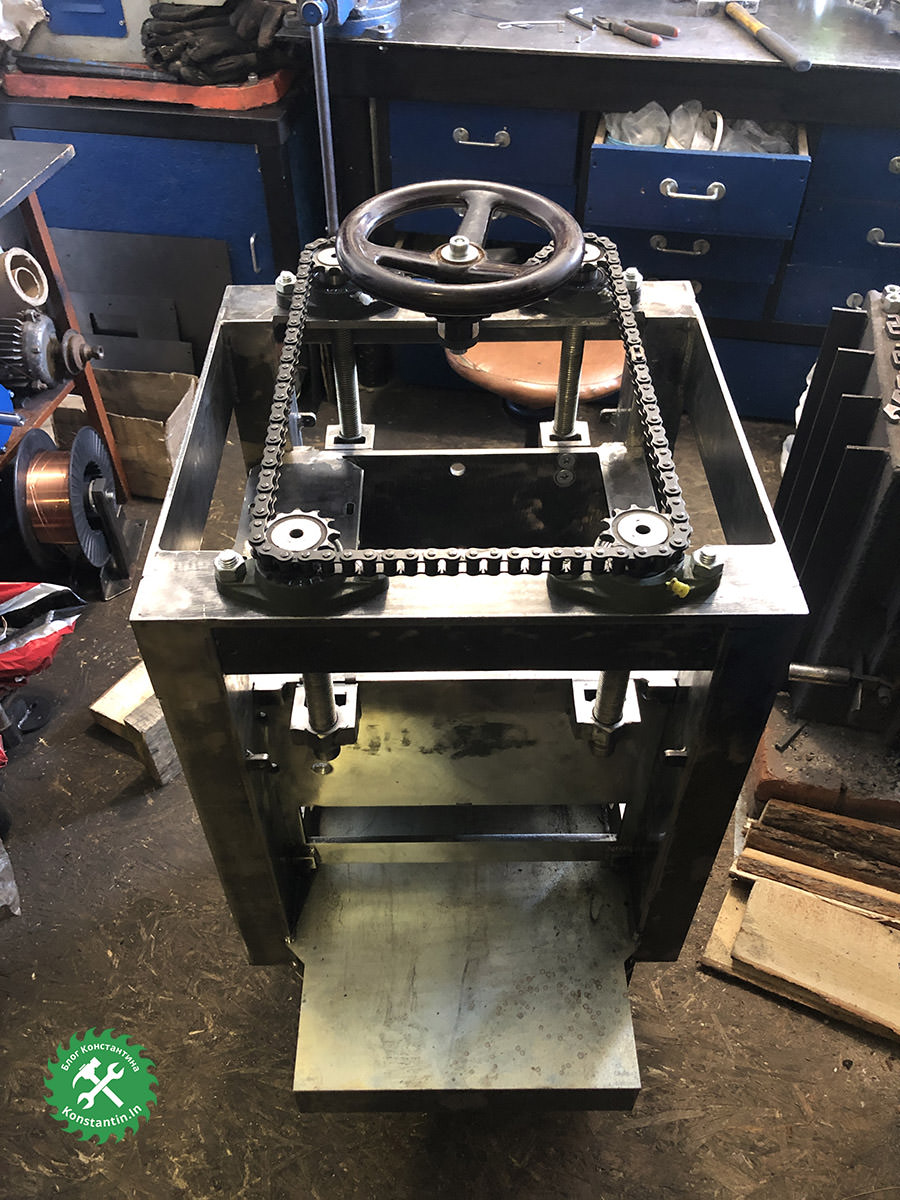

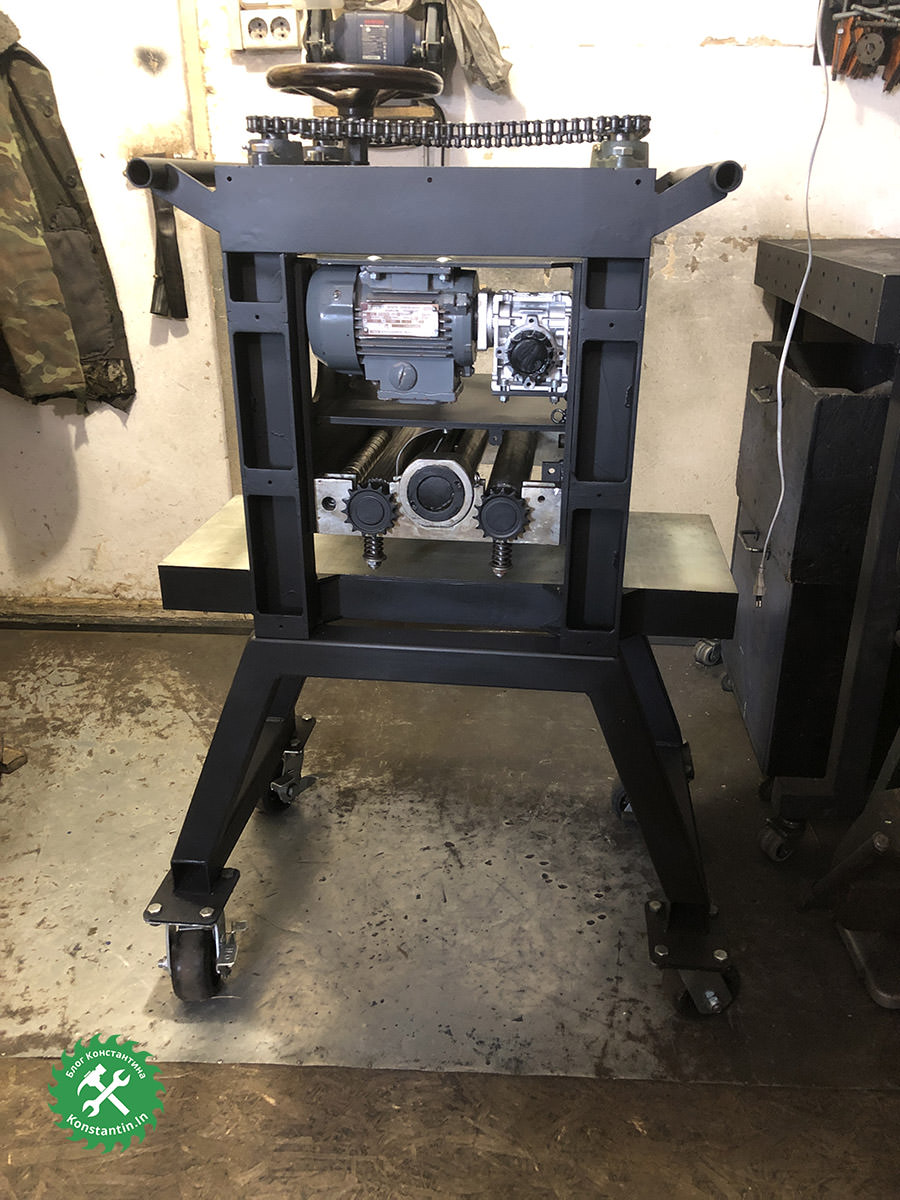

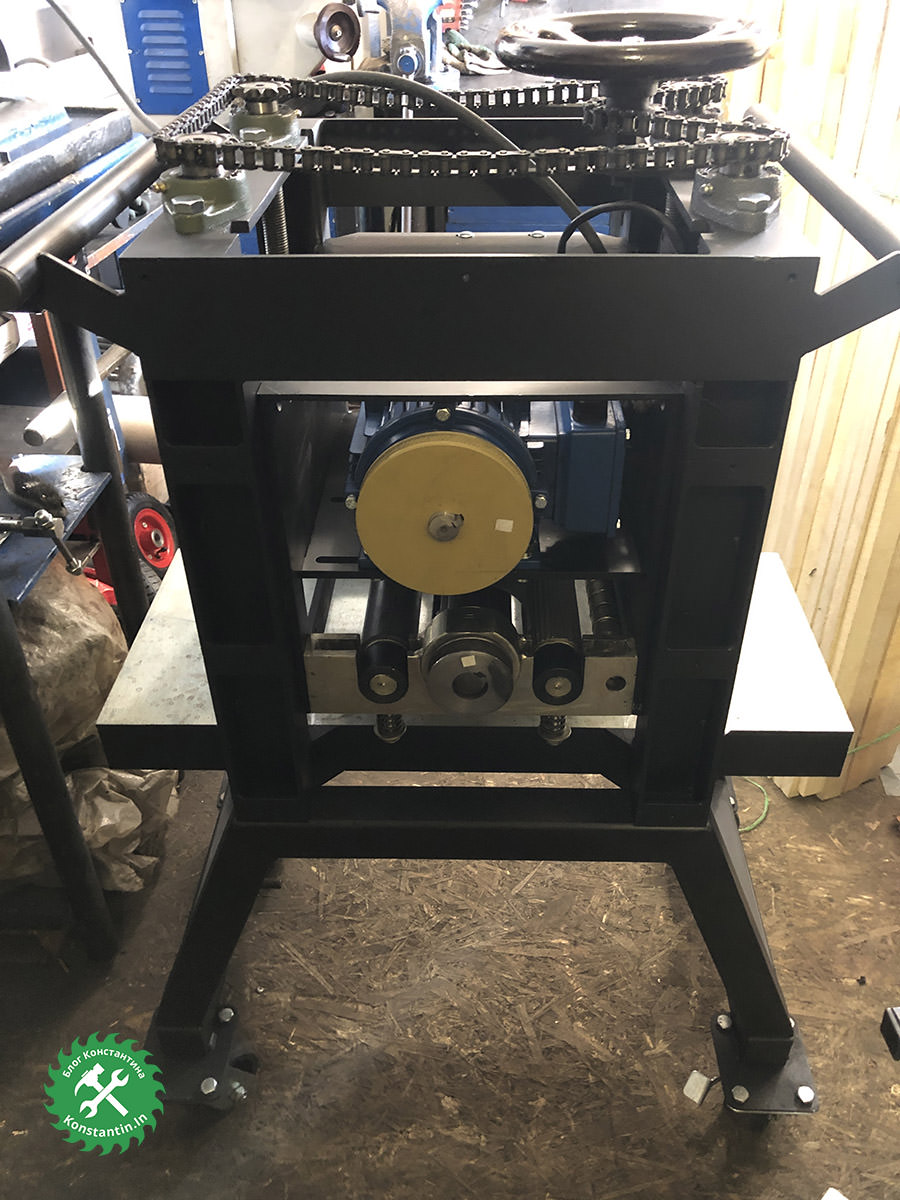

Довольно быстро придумал конструкцию будущего станка, сделал чертежи, на лазере вырезаны необходимые детали. Задача была сделать максимально компактный станок, чтобы он практически не уступал по габаритам своим настольным собратьям из магазина. Станок ни в коем случае не должен быть стационарным, он должен быть мобильным, чтобы при необходимости его можно было перекатить на другое место. Абсолютно все должно разбираться. И, разумеется, станок должен быть не как у всех!

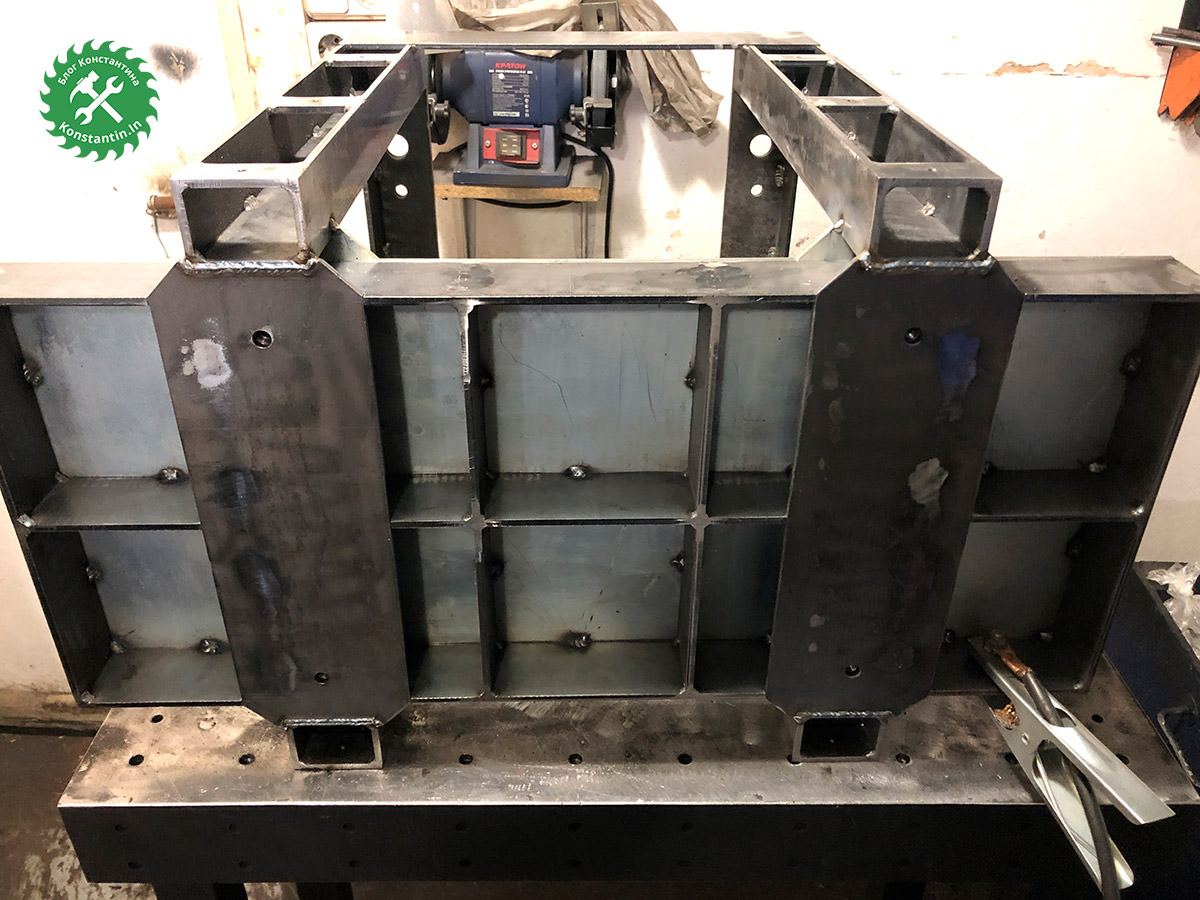

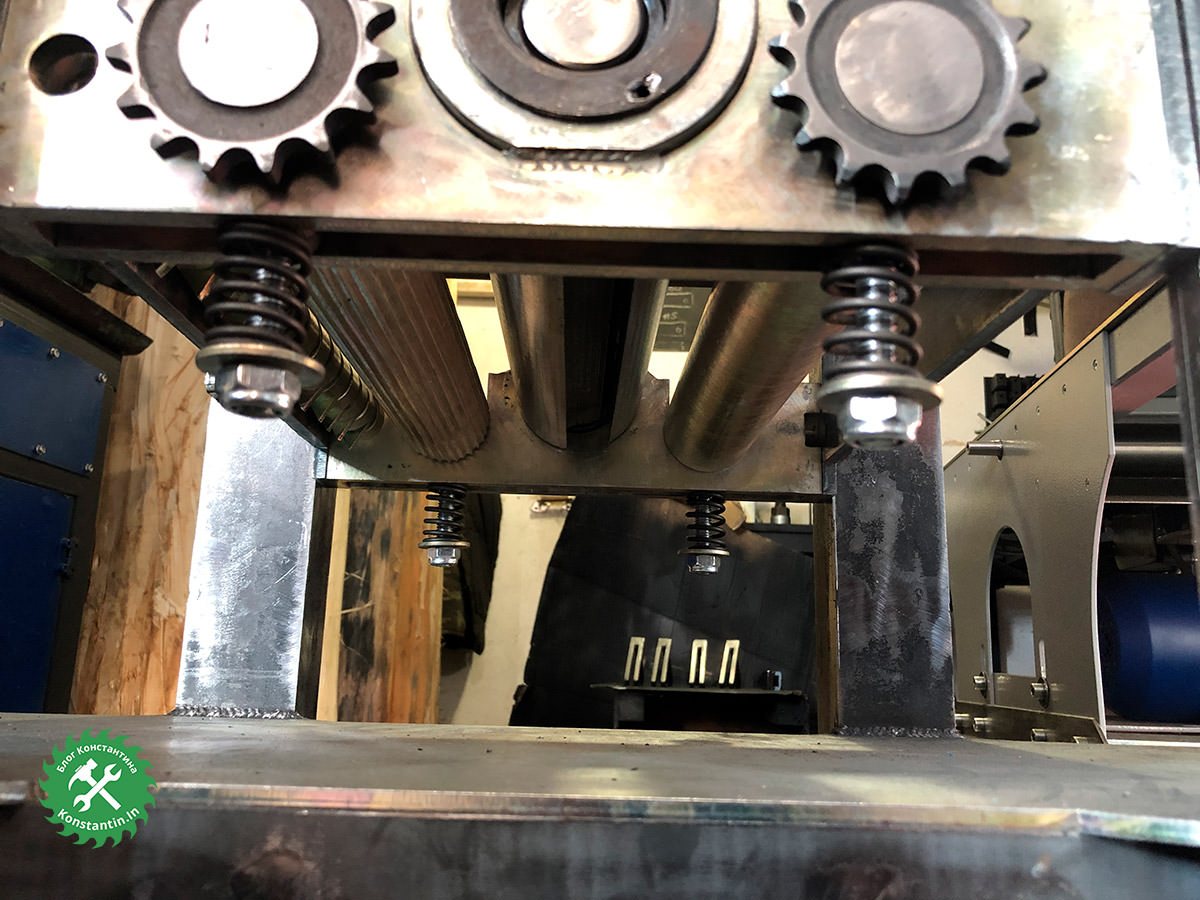

Если объяснять простыми словами, то рама станка напоминает табурет. Где ножки являются ограничителями и направляющими каретки. А в каретке будут двигатели, валы, редуктор и цепные передачи.

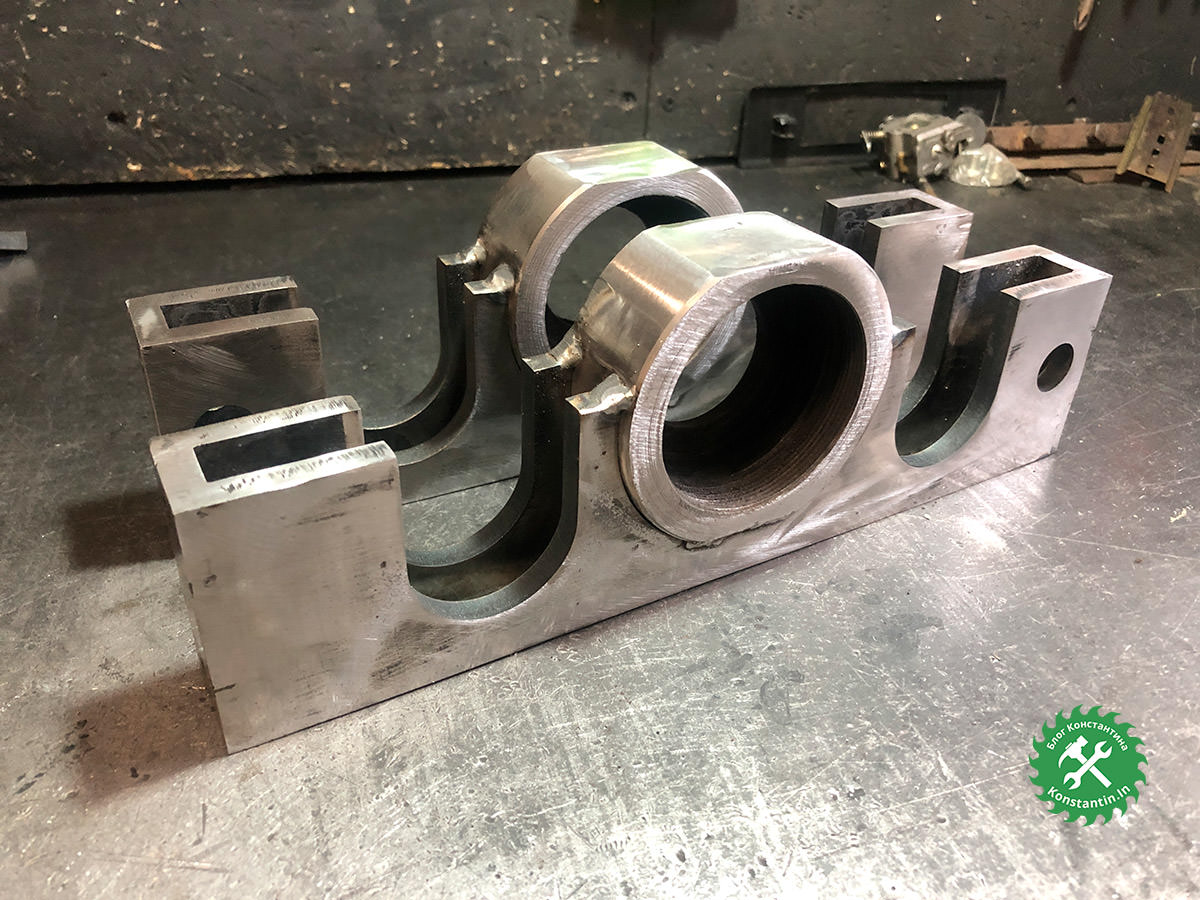

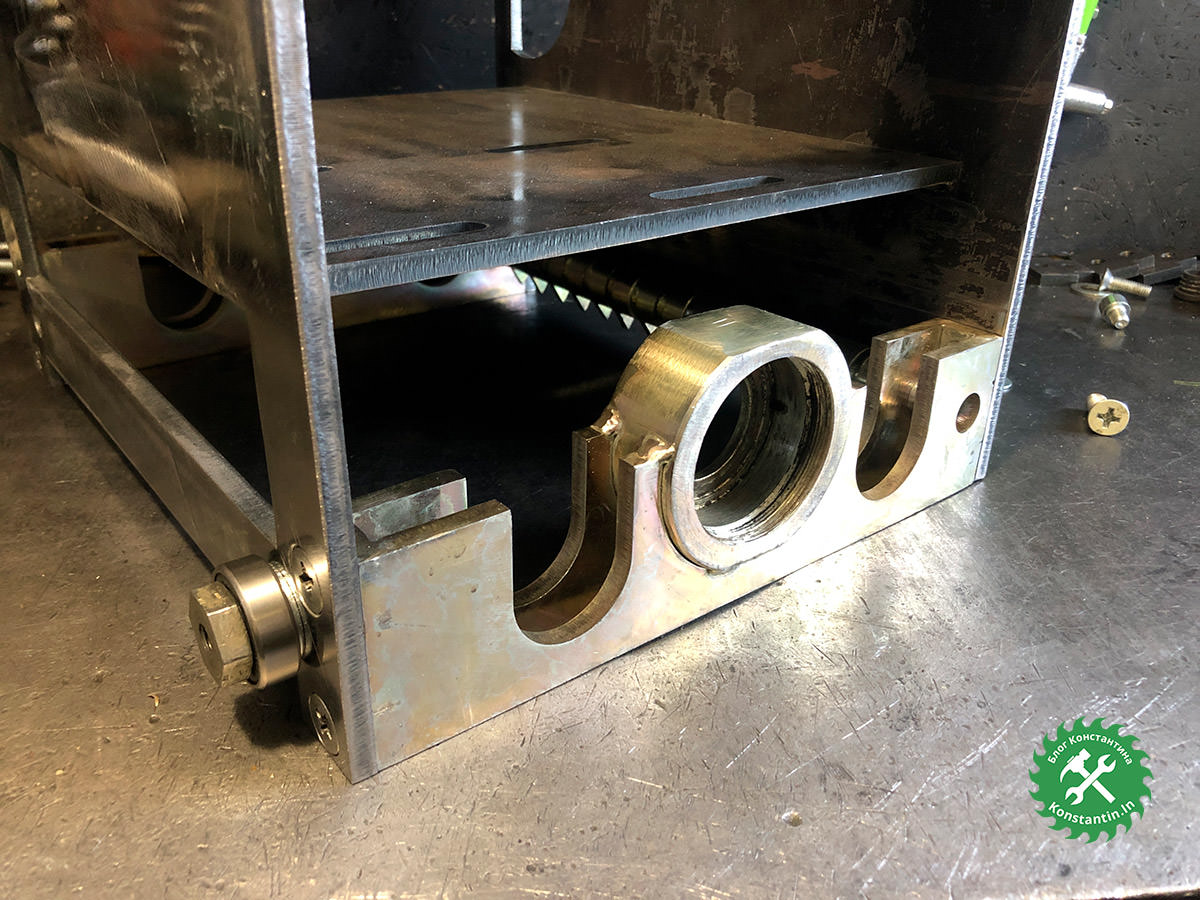

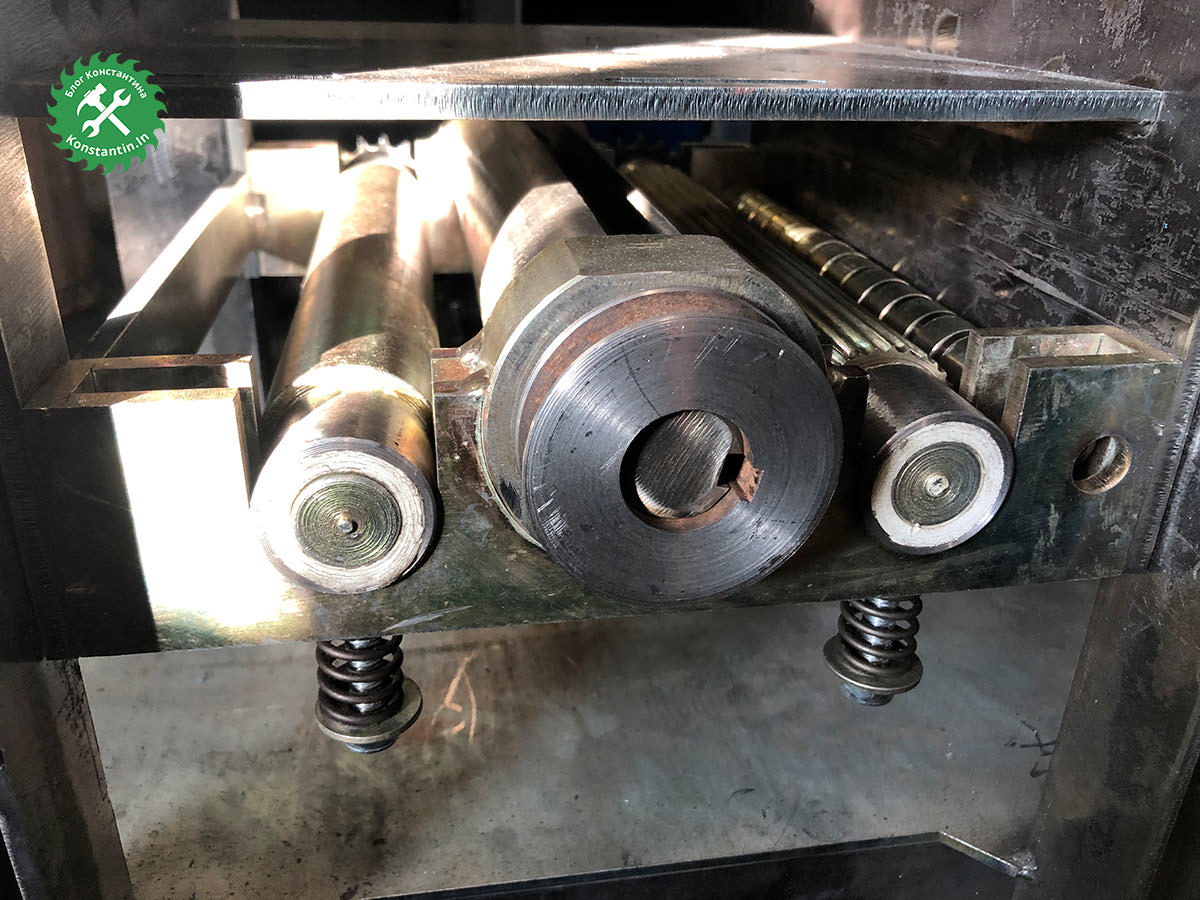

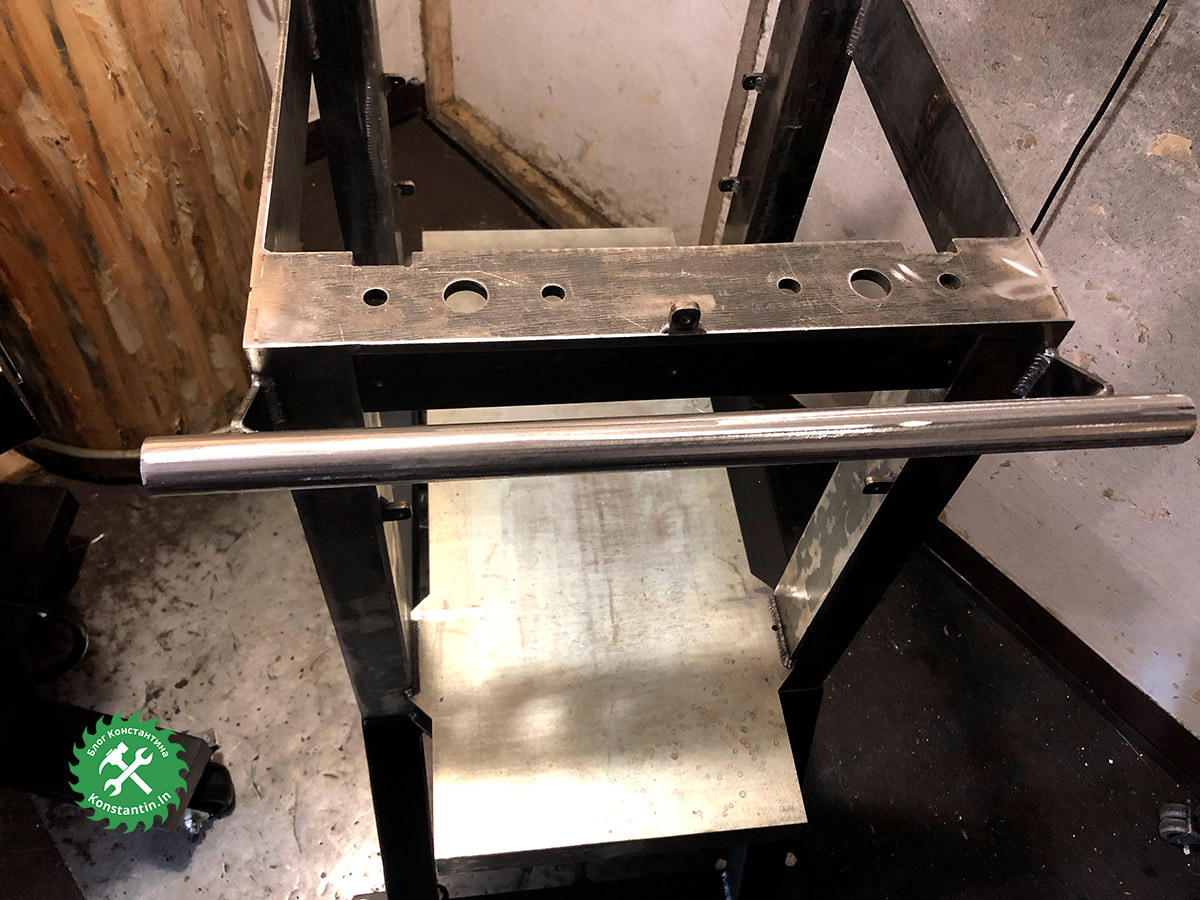

Для валов изготовил ступицу. По центру вварен проточенный корпус. В соседние «кармашки» будут устанавливаться валы на прием и подачу. Валы в «кармашках» будут двигаться вверх и вниз.

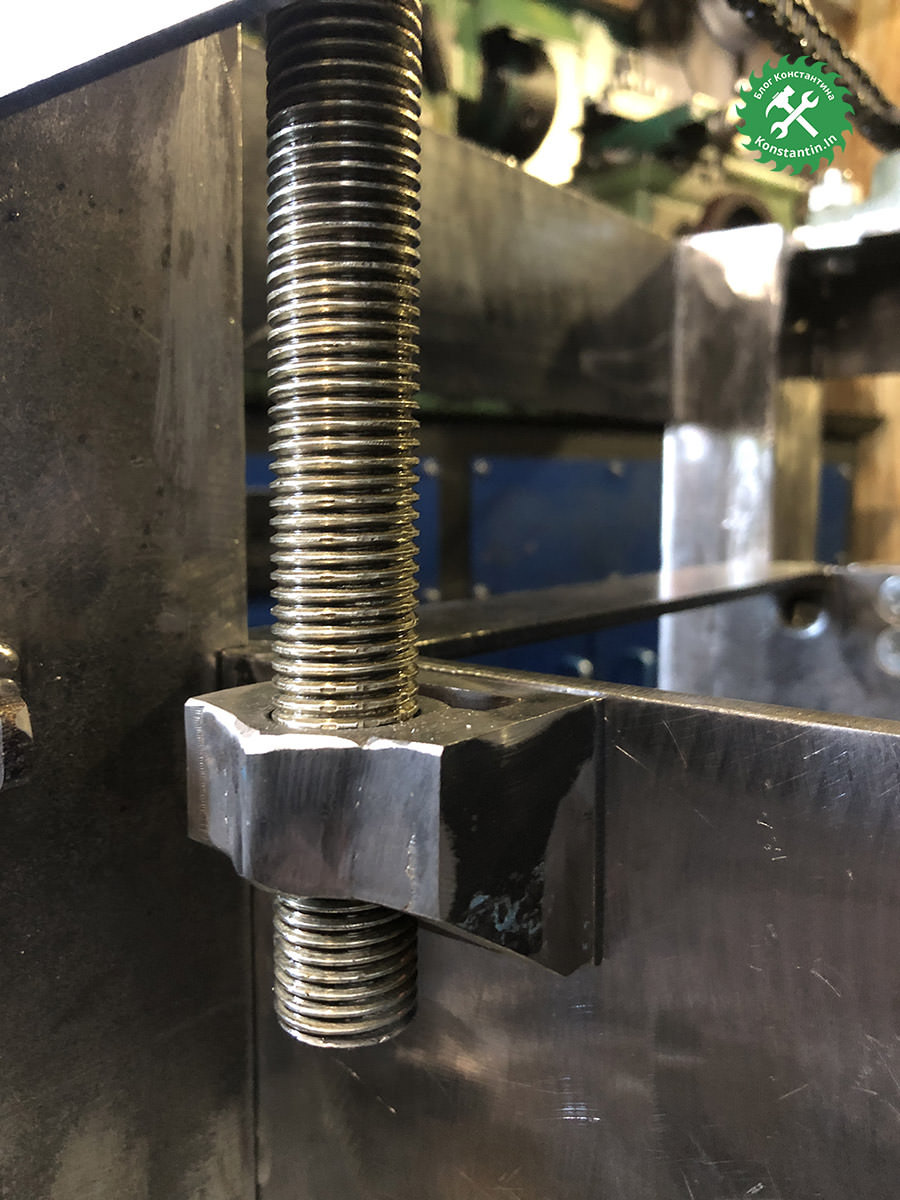

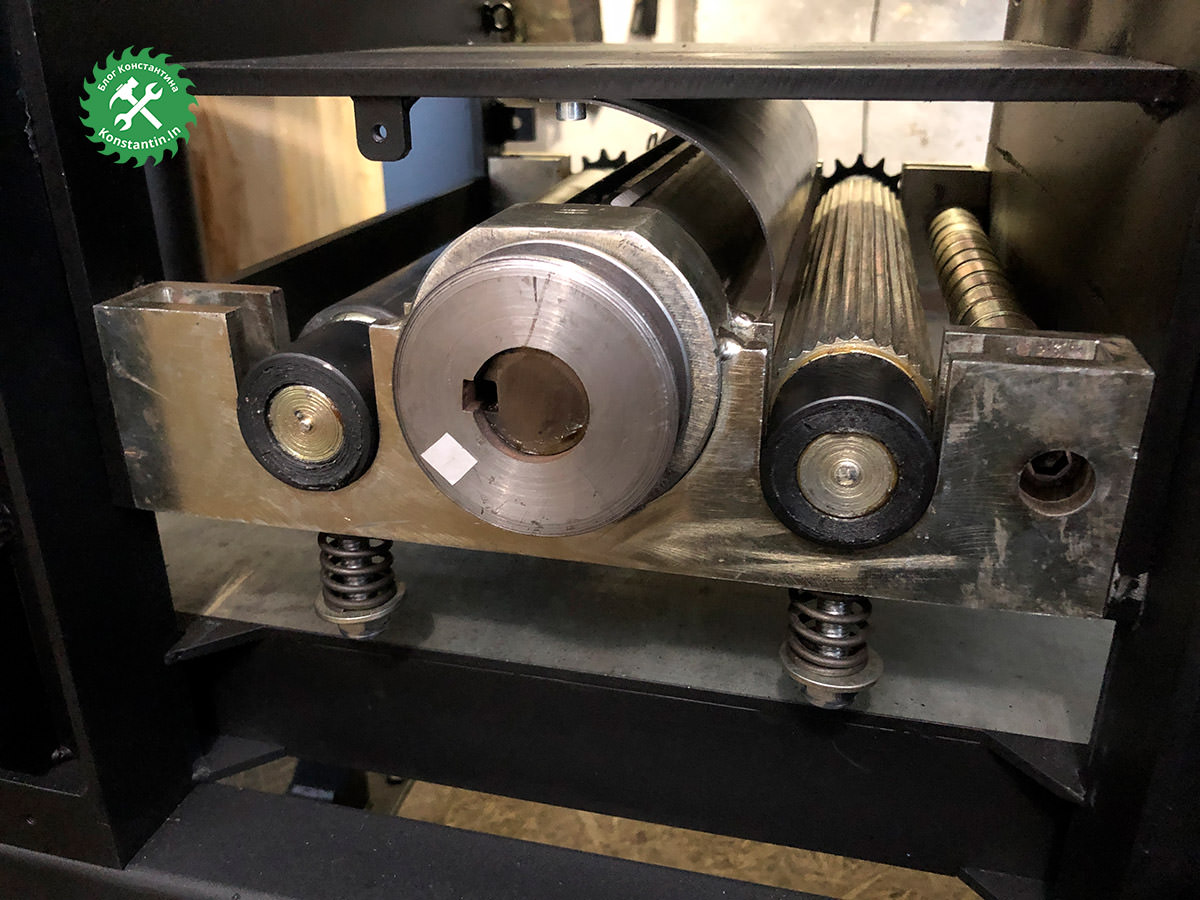

Обороты принимающего и подающего валов небольшие, поэтому решил сделать подшипники из полиамида. Люблю этот материал в своих поделках. Корпуса выточил из подходящей трубы. Также выточены валы, полиамидные подшипники посажены на рабочее место. В корпуса подшипников вворачивается резьбовая шпилька М10, класс прочности 8.8.

А чтобы валы и подшипники не бегали вправо и влево при работе, дополнительно приварил направляющую к корпусам.

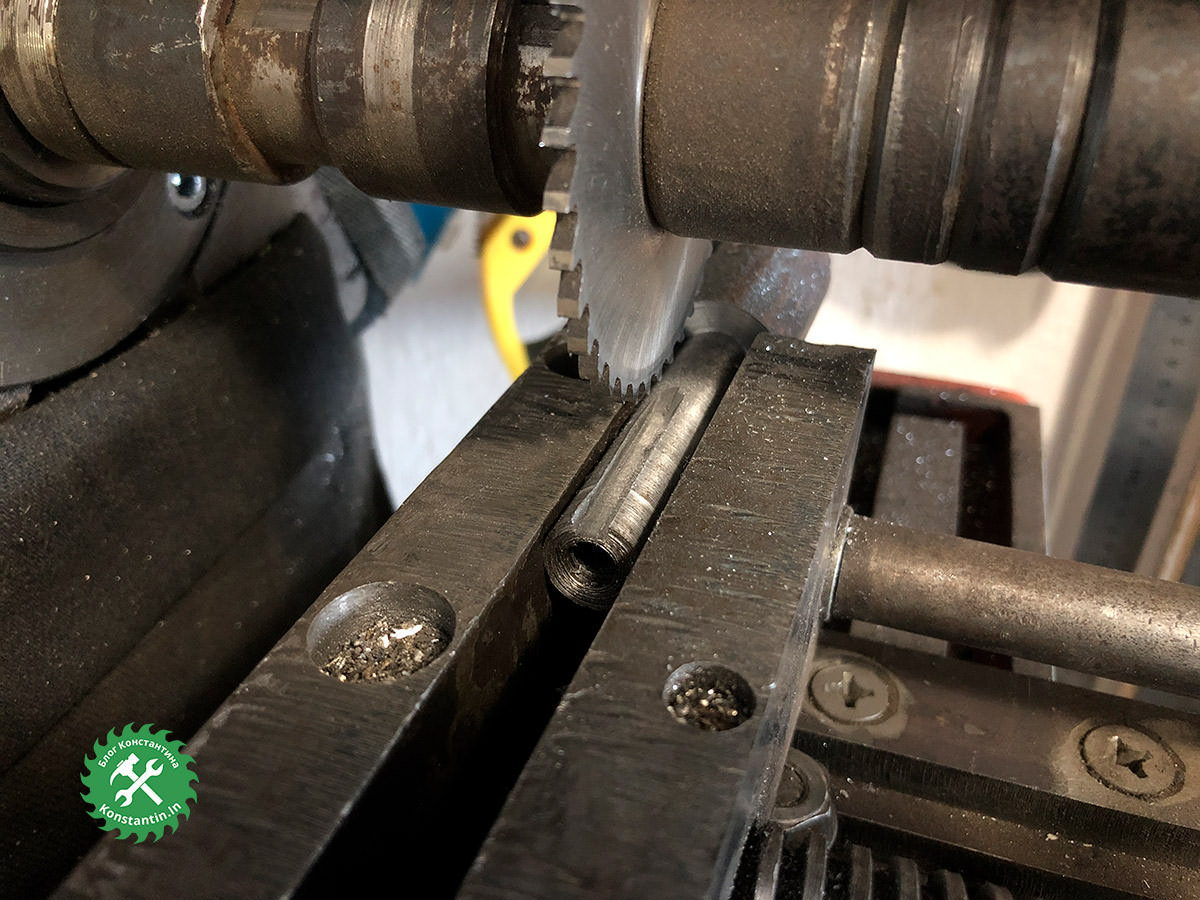

На подающем вале болгаркой нарезал продольные канавки. Валы оцинкованы, установлены подшипники, а в торец вала приварены звездочки.

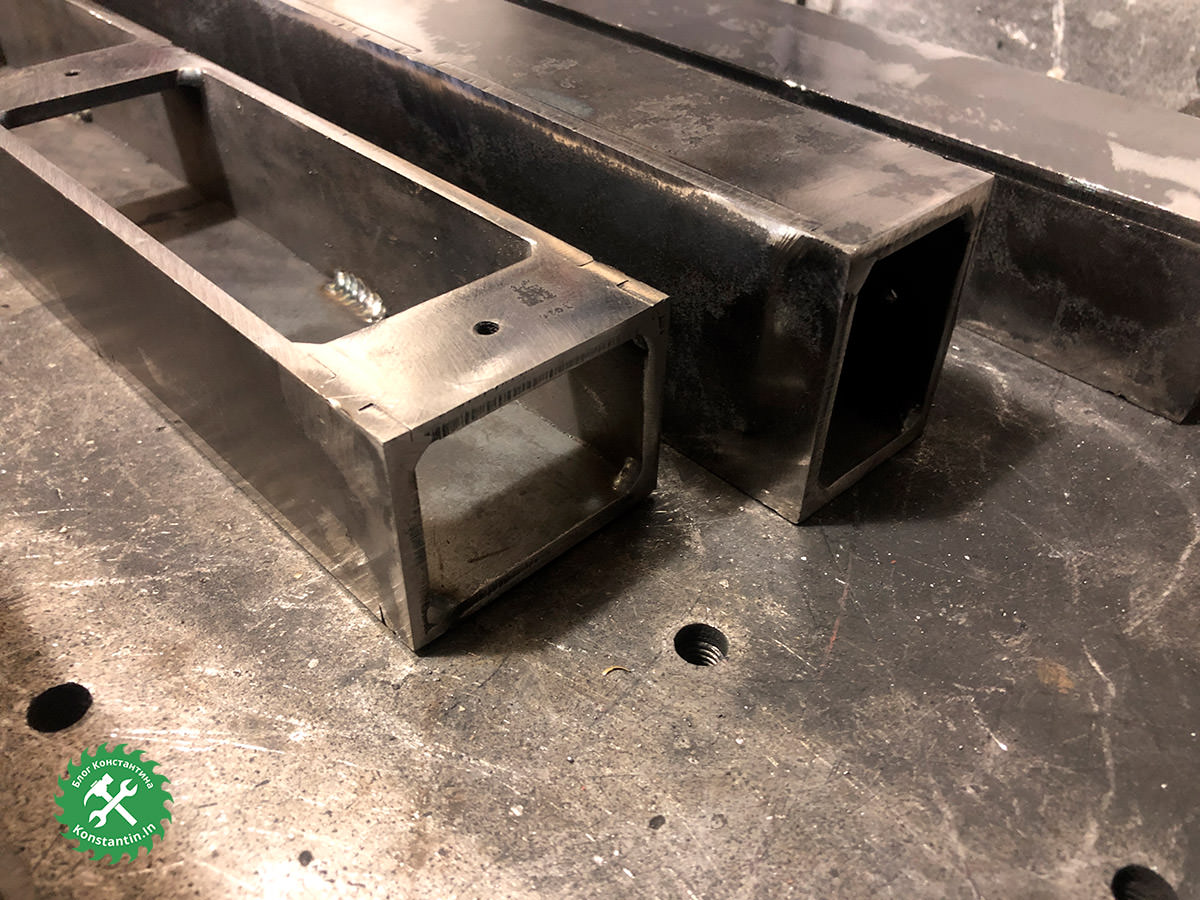

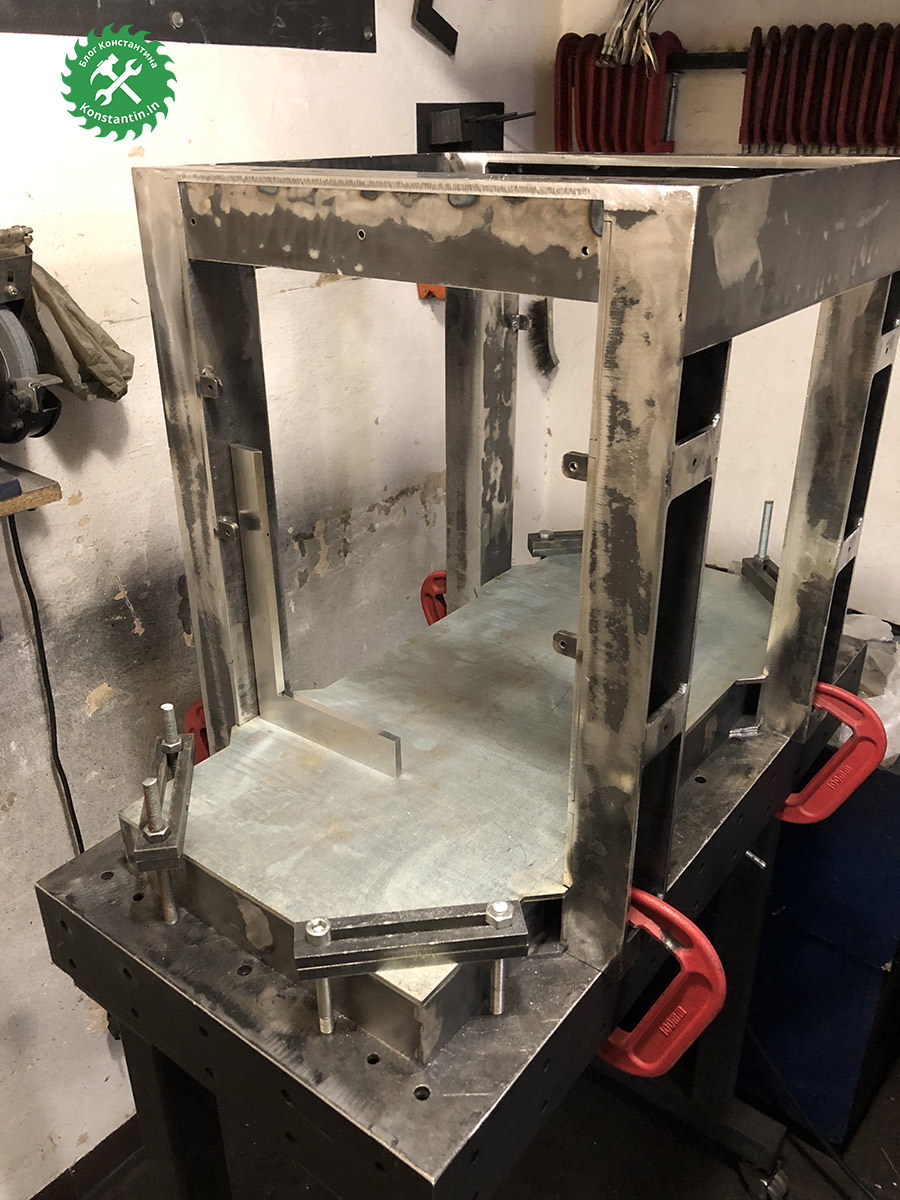

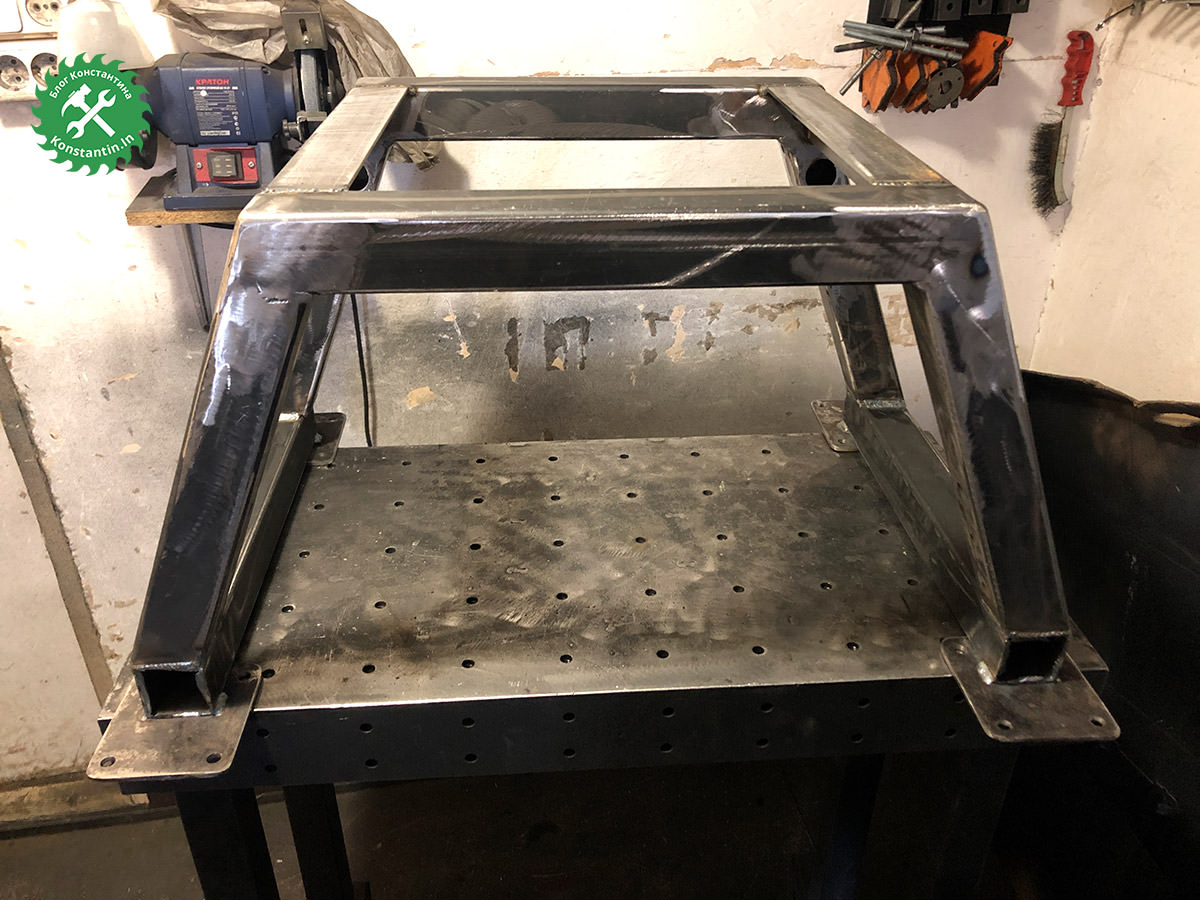

Пришло время варить «табуретку». Может кто-то скажет что все это можно было сделать из профильной трубы или швеллера. Да, согласен, можно использовать подручные материалы. Но у меня есть возможность резать детали на лазере, а это точность и простота сборки (изготовления) конструкции. Каркас сварен из 5 мм листовой стали. Ножки - они же направляющие и ограничители.

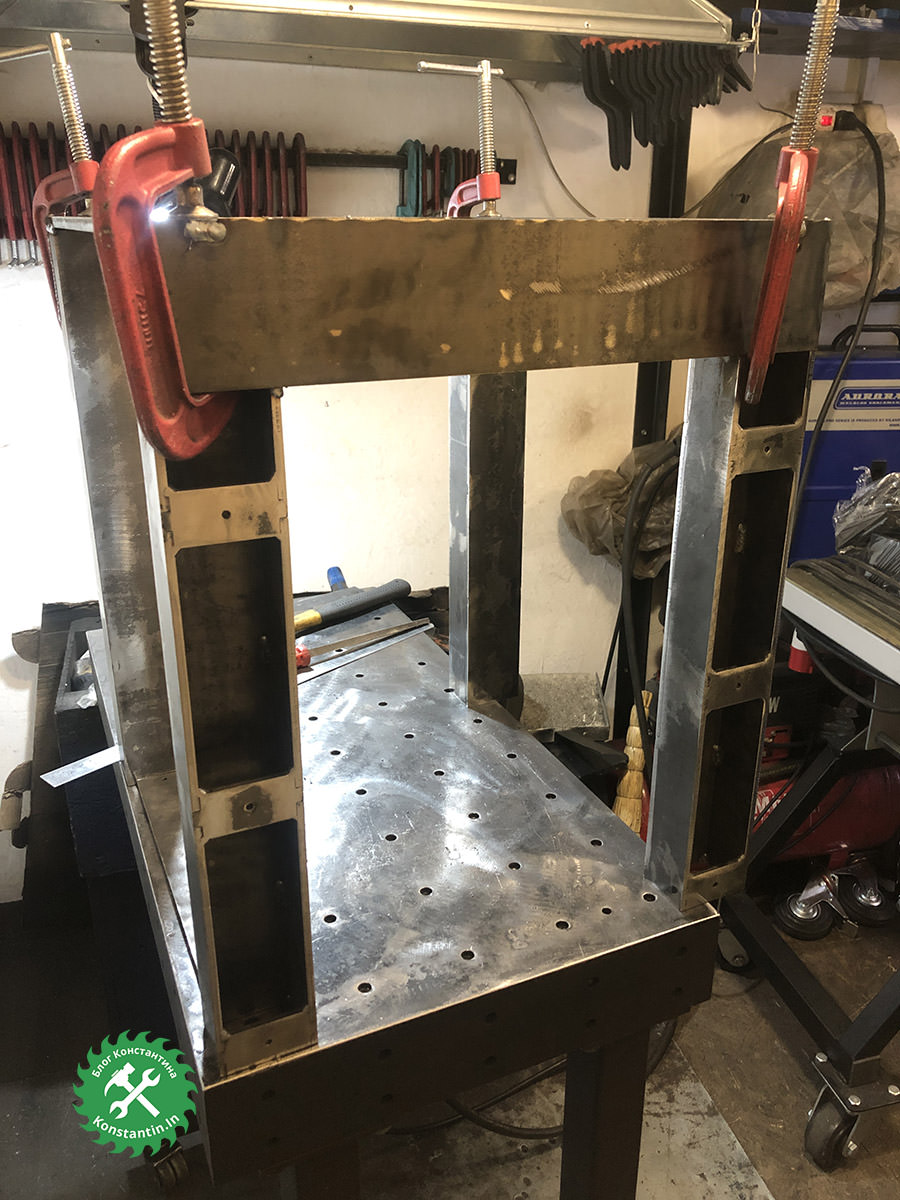

Сборка «табуретки». Здесь добавилась и 8 мм листовая сталь.

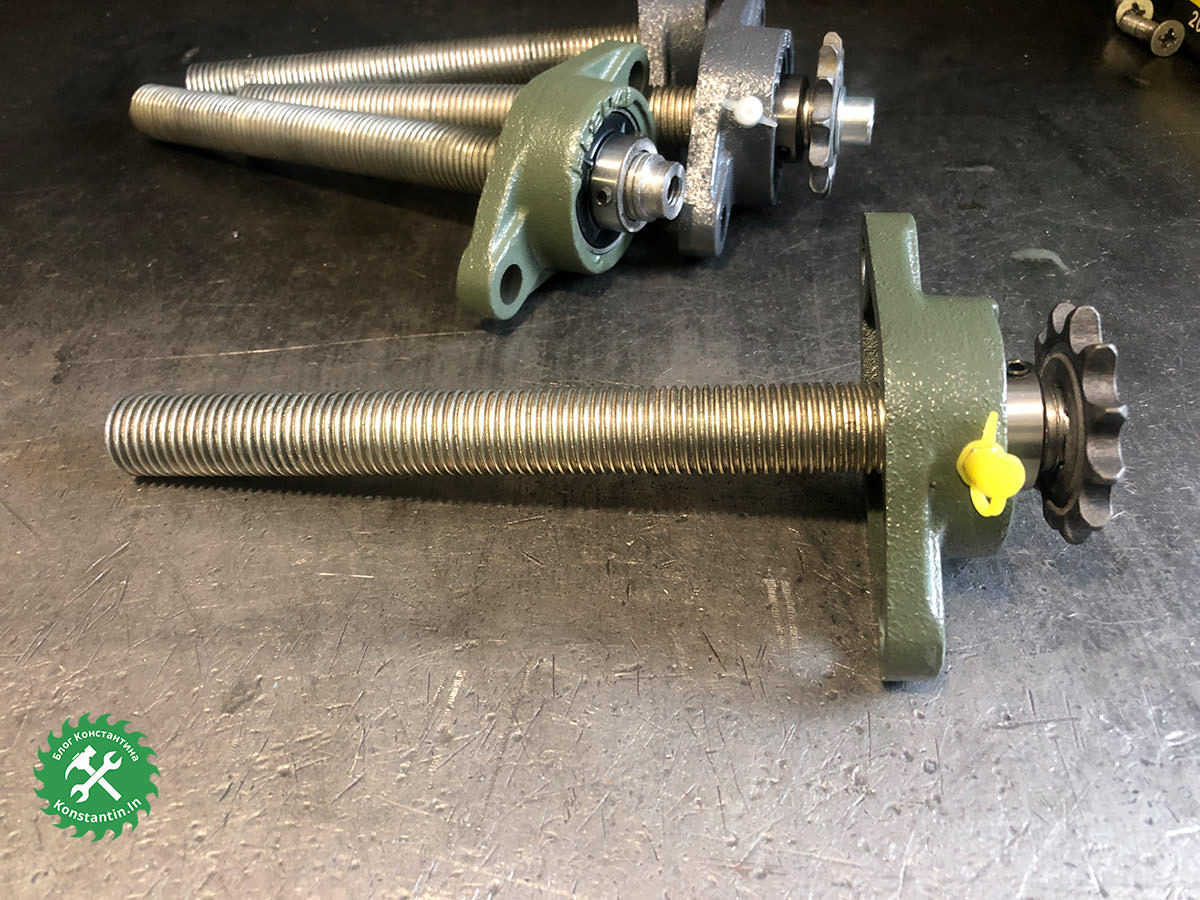

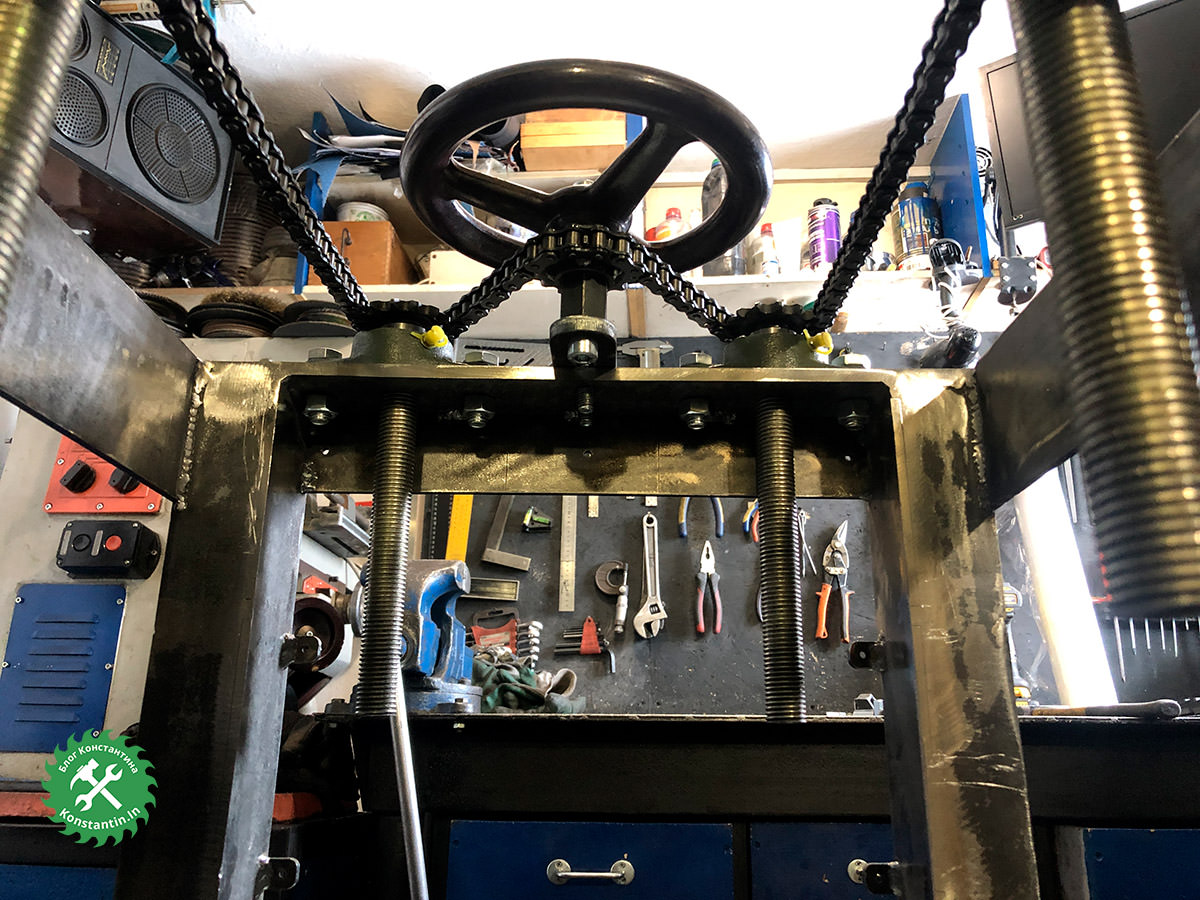

Для подъема и опускания каретки решил использовать винтовую передачу. Но тут есть некая изюминка. Если ход каретки ограничен направляющими, то винты в нижней части можно и не ставить на подшипники. Это упросит конструктив. Но будет дополнительная нагрузка на верхние подшипники. Необычное решение, но на тот момент был уверен что все получится.

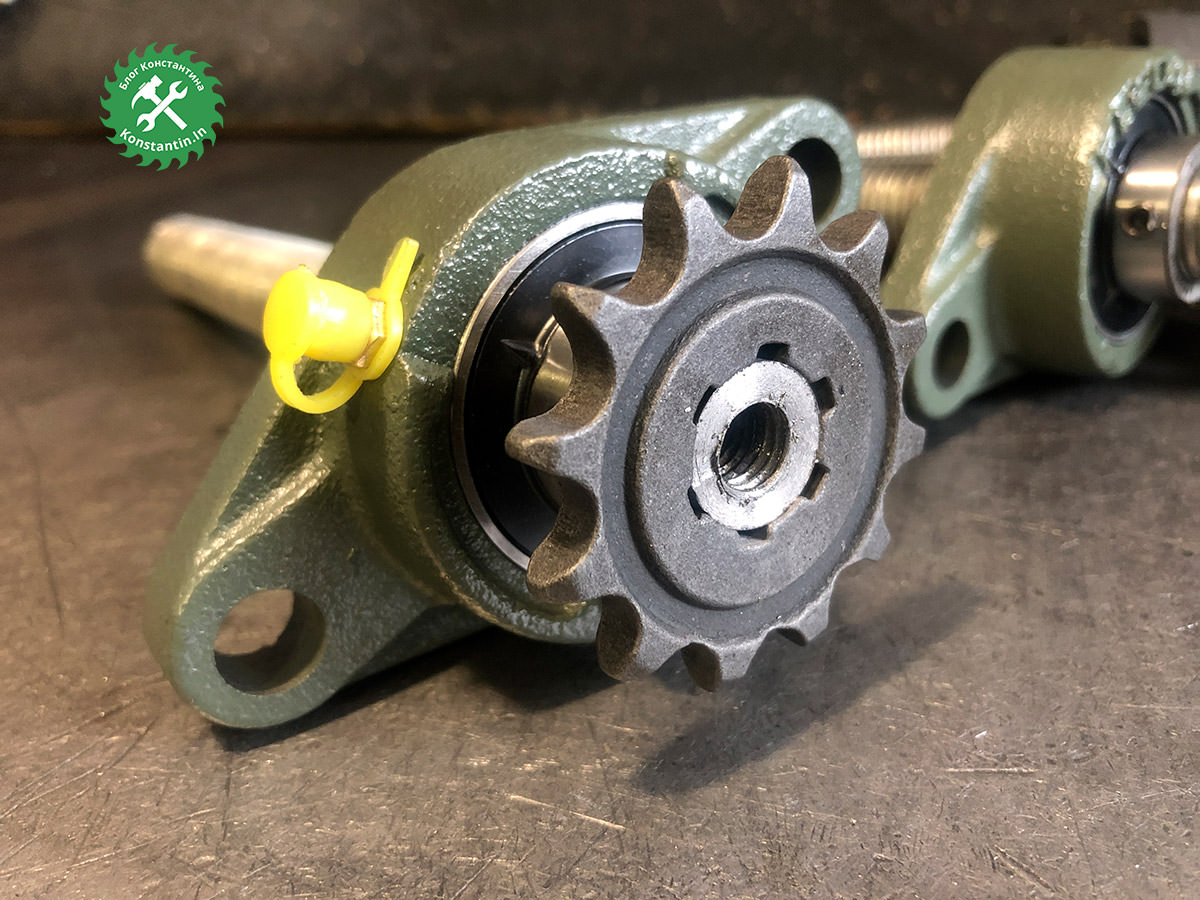

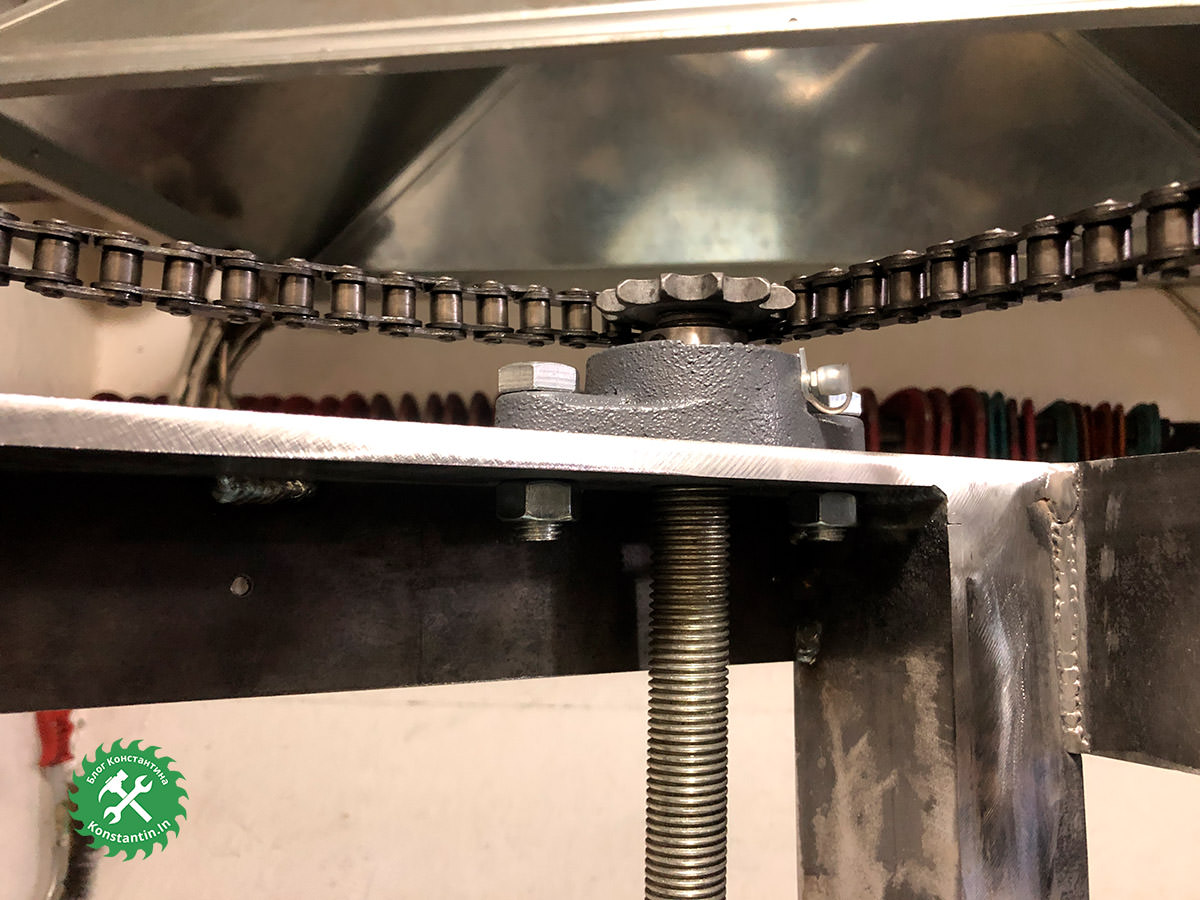

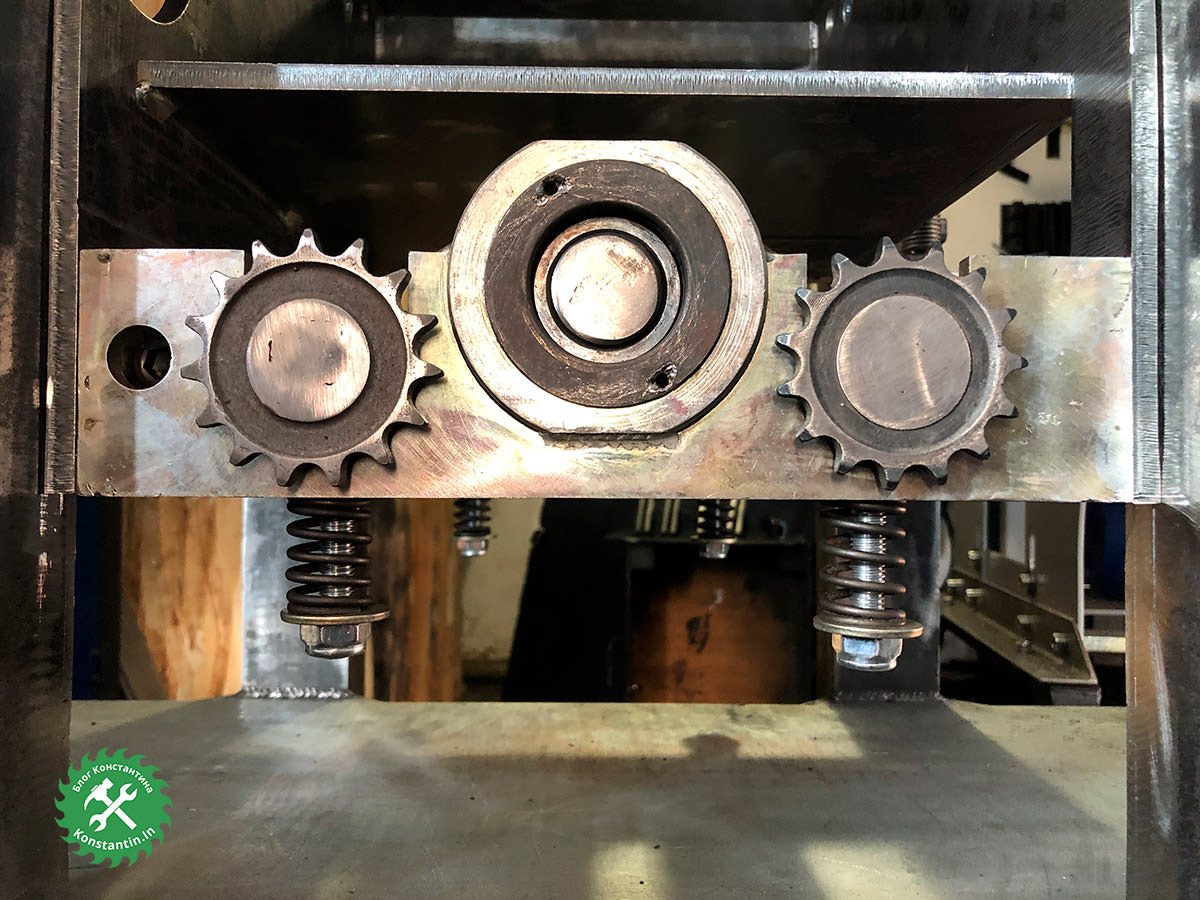

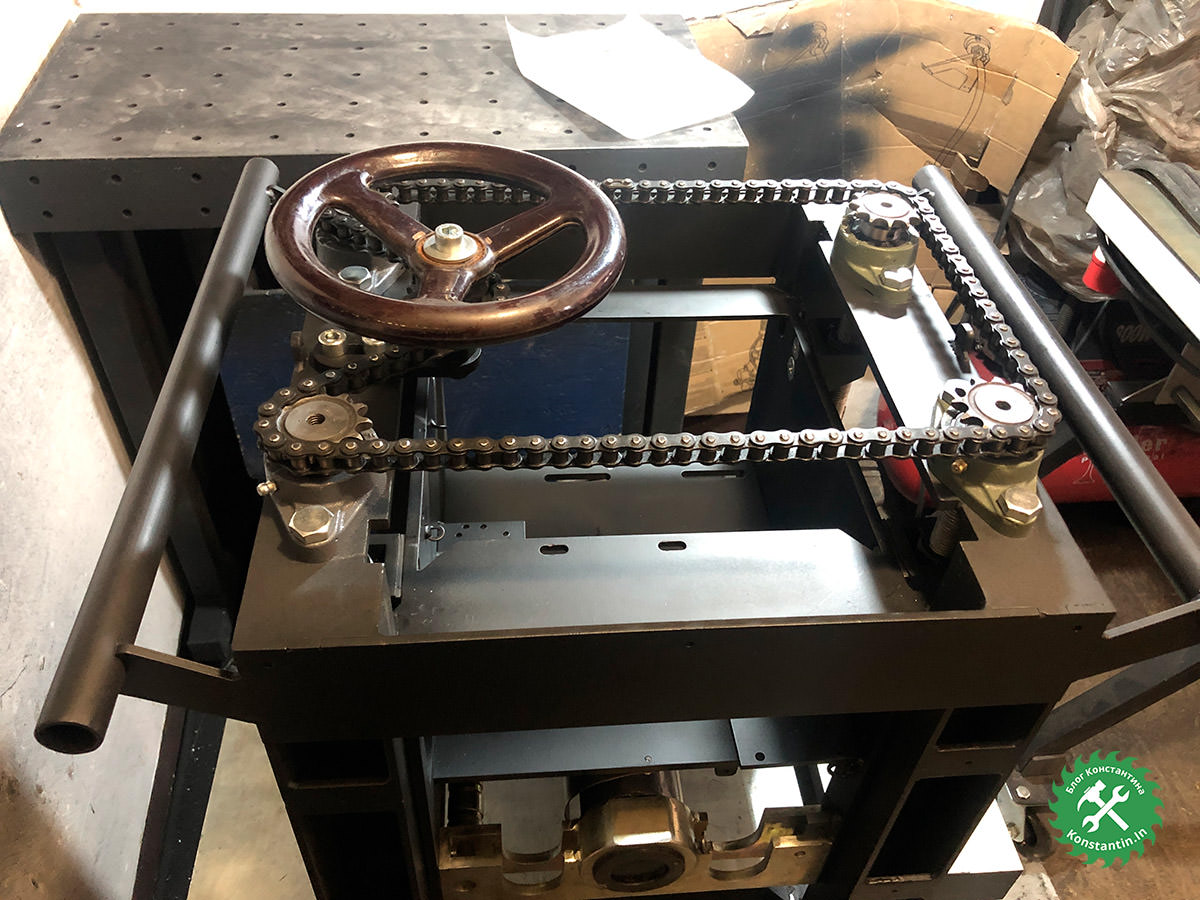

Шпилька М24, корпусные подшипники UCFL204. В торцах шпилек резьба М10 для фиксации звездочки. Но потом решил приварить звездочки к валам.

Для фиксации защитных крышек приварены ушки. В ушках резьба М5.

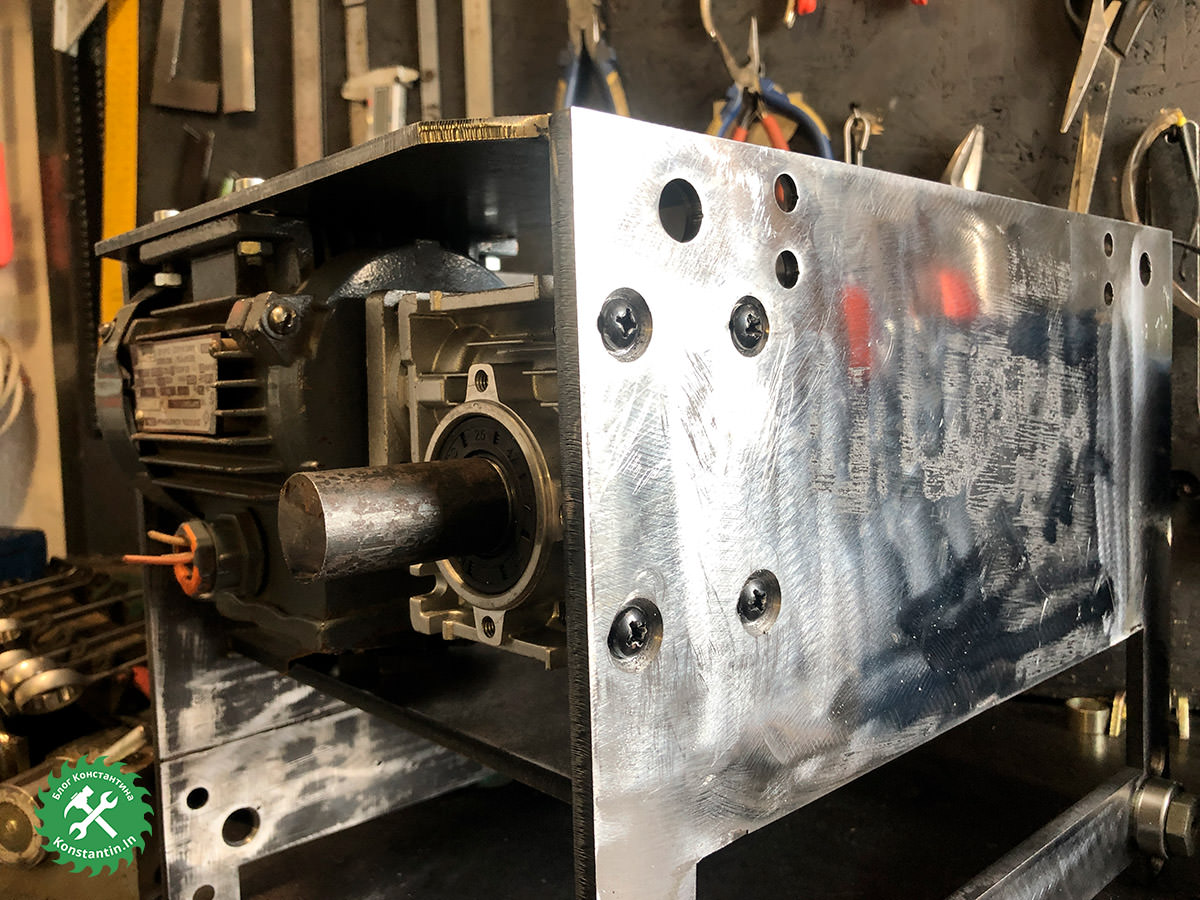

Настал черед каретки. Применялась 5 мм и 8 мм листовая сталь. Некоторые отверстия рассверлены зенкером под винты потай. На фото все видно.

Осталось соединить столешницу и «табуретку», после чего рама будет иметь законченный вид. И в этот момент как раз понял, что пошел правильным путем, собрав раму наборным способом из деталей, нарезанных лазером. Все сошлось идеально, ничего не пришлось подгонять, подрезать или подпиливать. При использовании труб или швеллера такой геометрии добиться было бы гораздо сложнее.

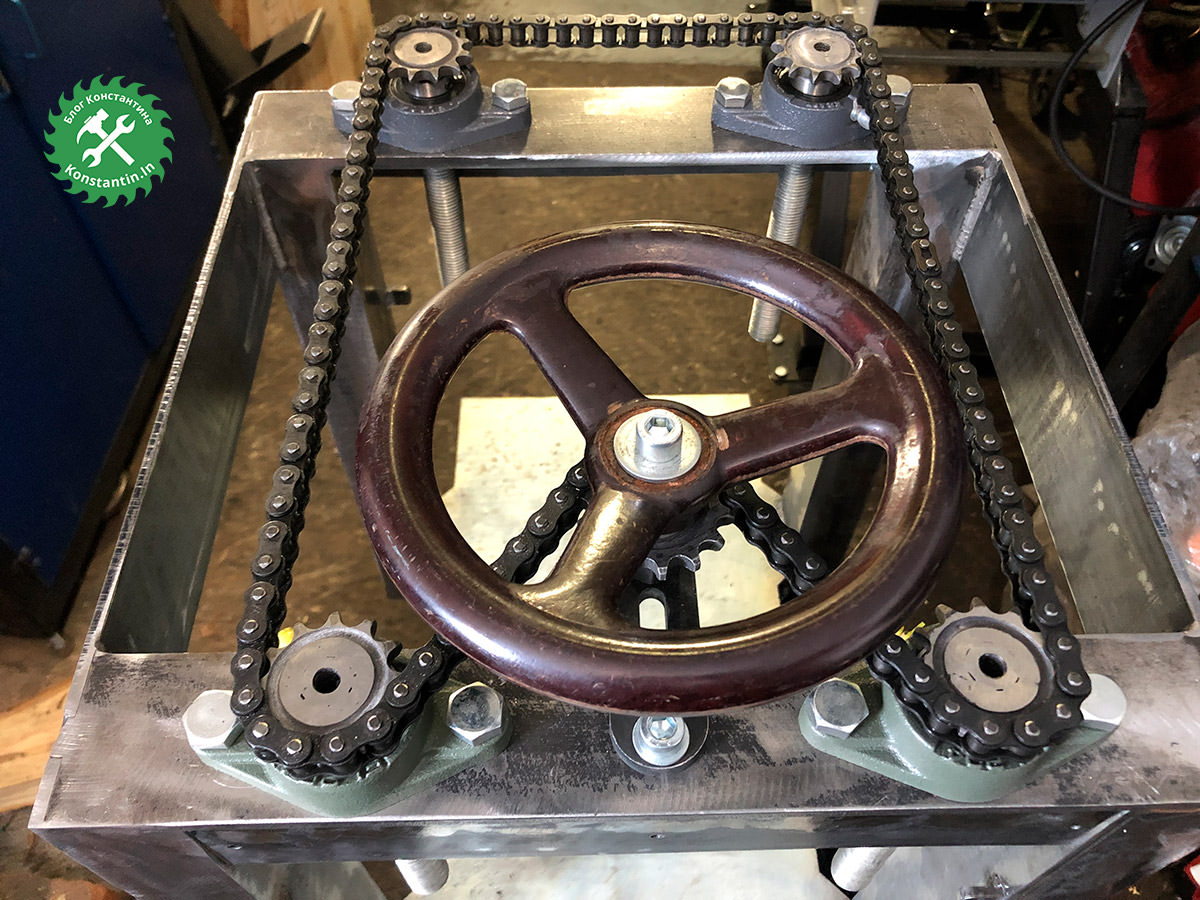

Примерил шпильки с подшипниками и цепь. Все получилось как нужно.

Приступил к сборке каретки. Изначально планировалось что подъем и опускание каретки будет на подшипниках, как я делал раньше на фрезерном станке и циркулярке. Вот только в этот раз такое не получилось... Но обо всем по порядку.

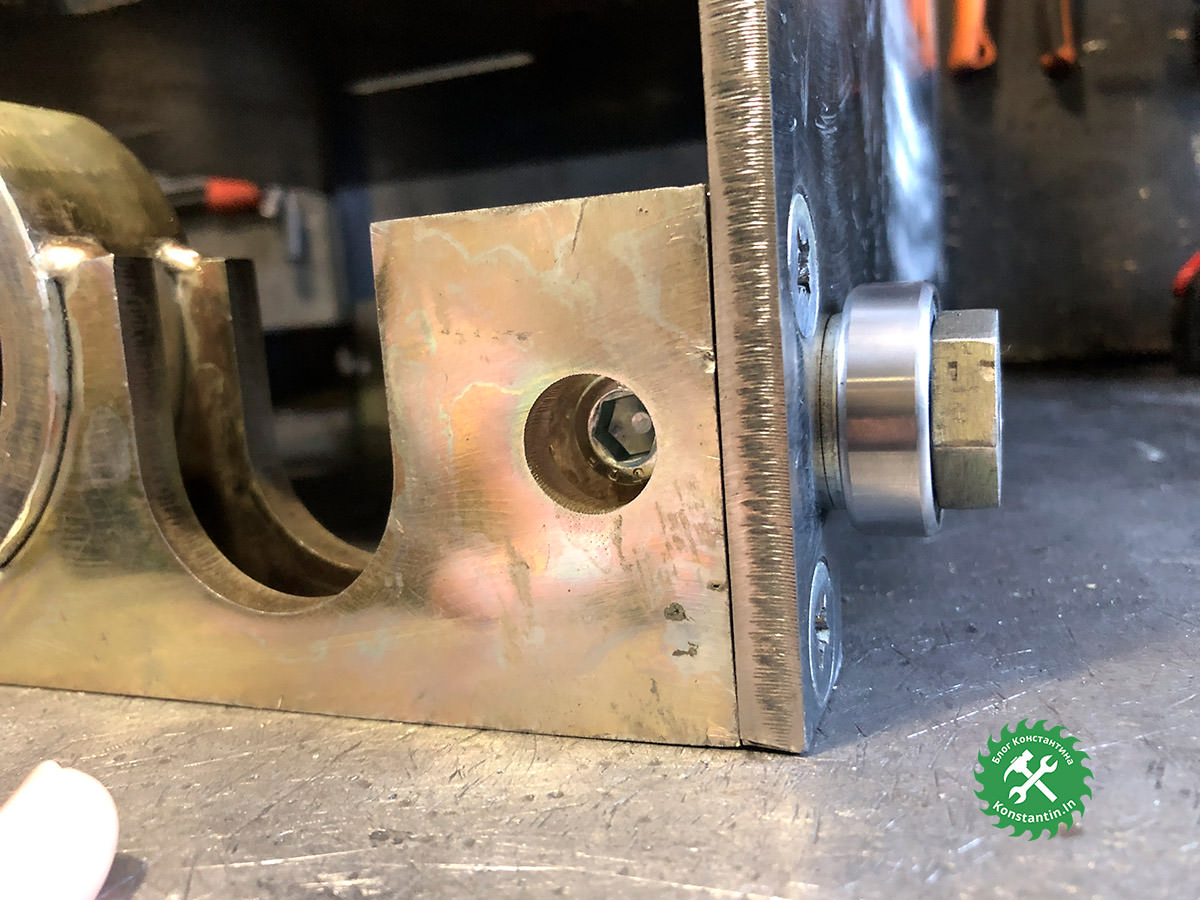

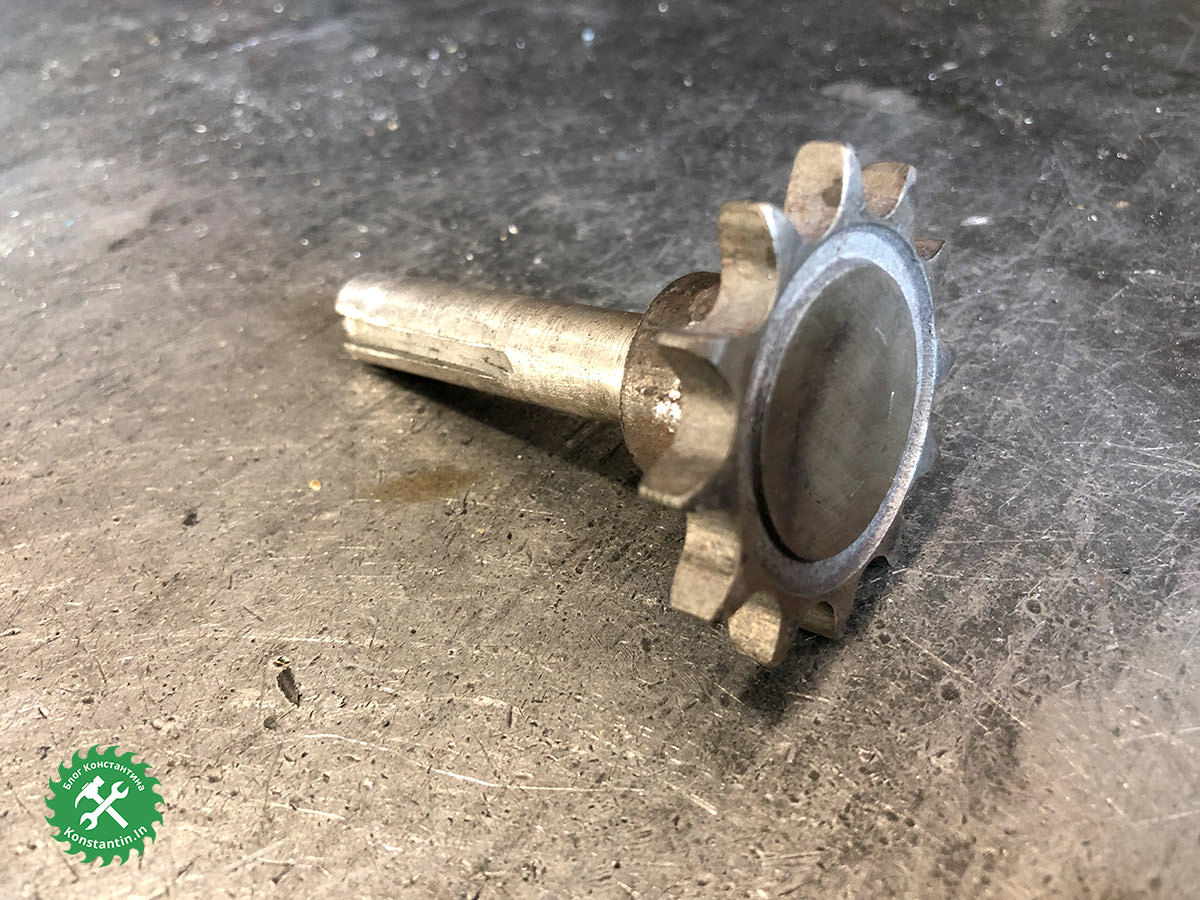

Из шестигранника выточил оси подшипников. Внутри резьба М10.

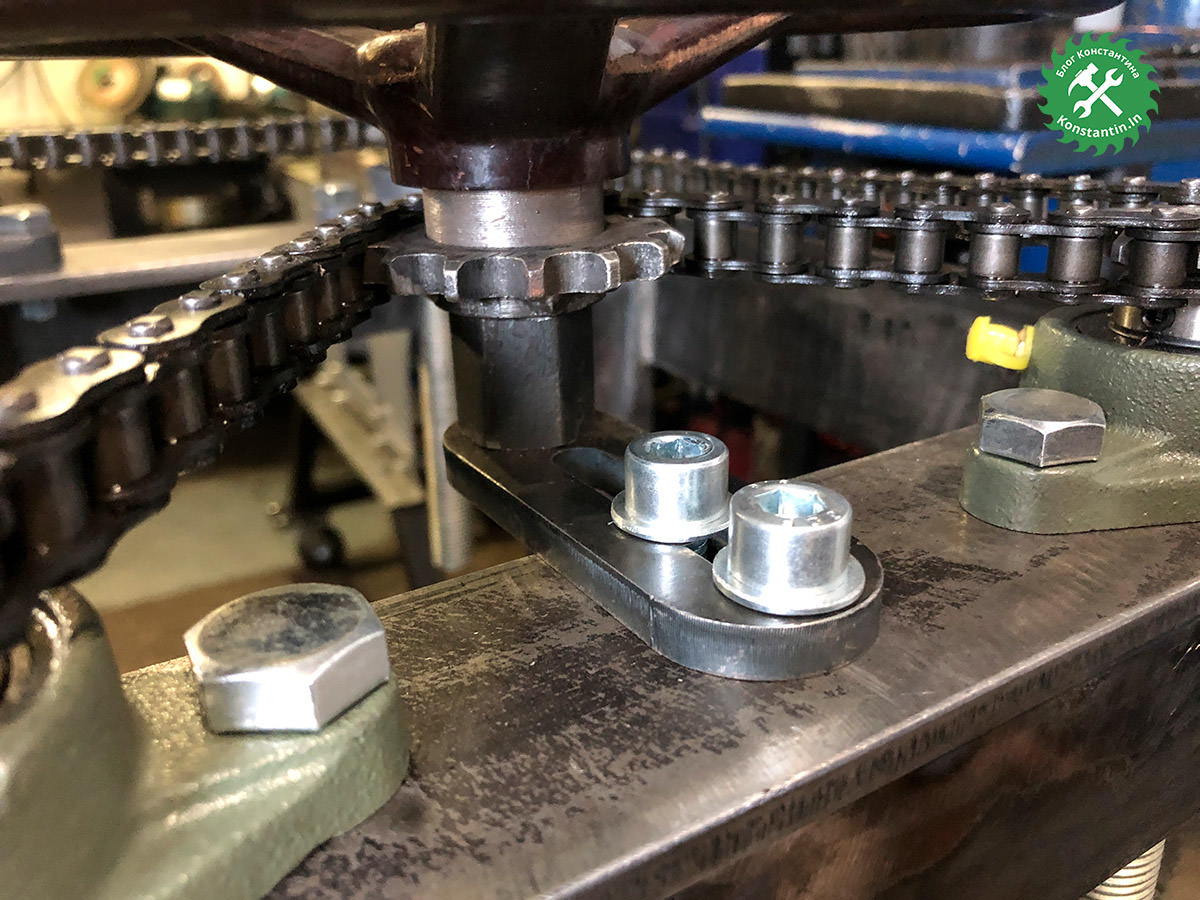

В каретке установлены ступицы под валы, а также под вал с противоударными зубами. Подшипники тоже установлены на свое место. Для крепежа применялись винт-потай М10 и винт DIN912 М10, с классом прочности 8.8 и 10.9.

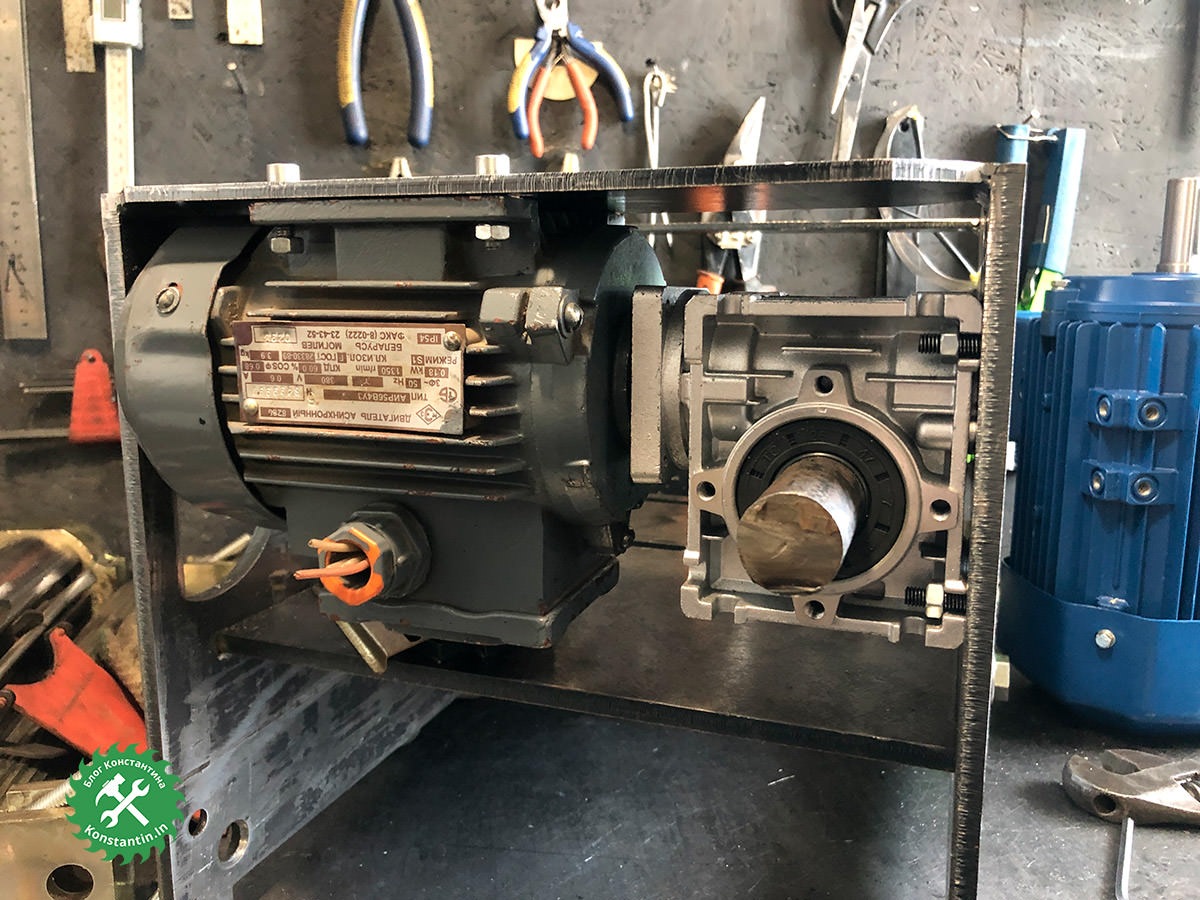

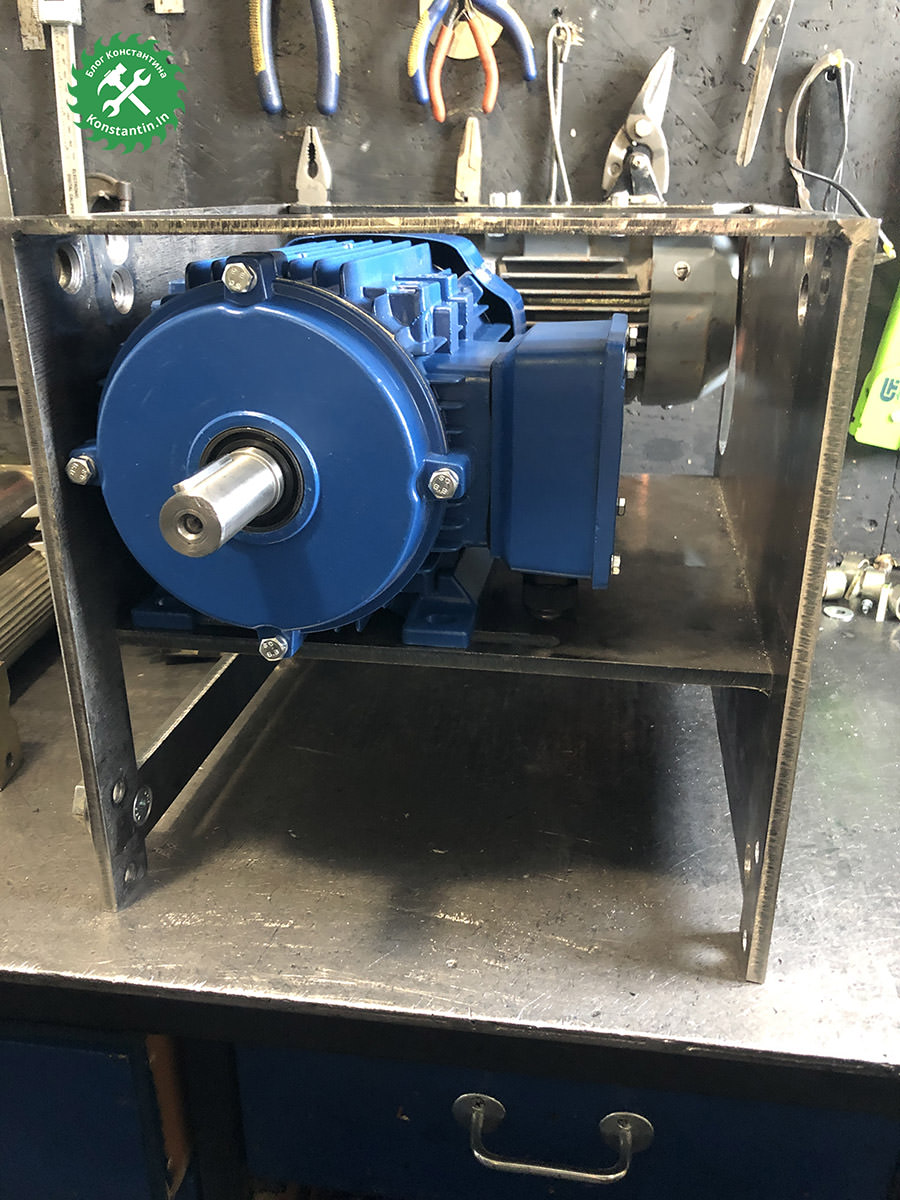

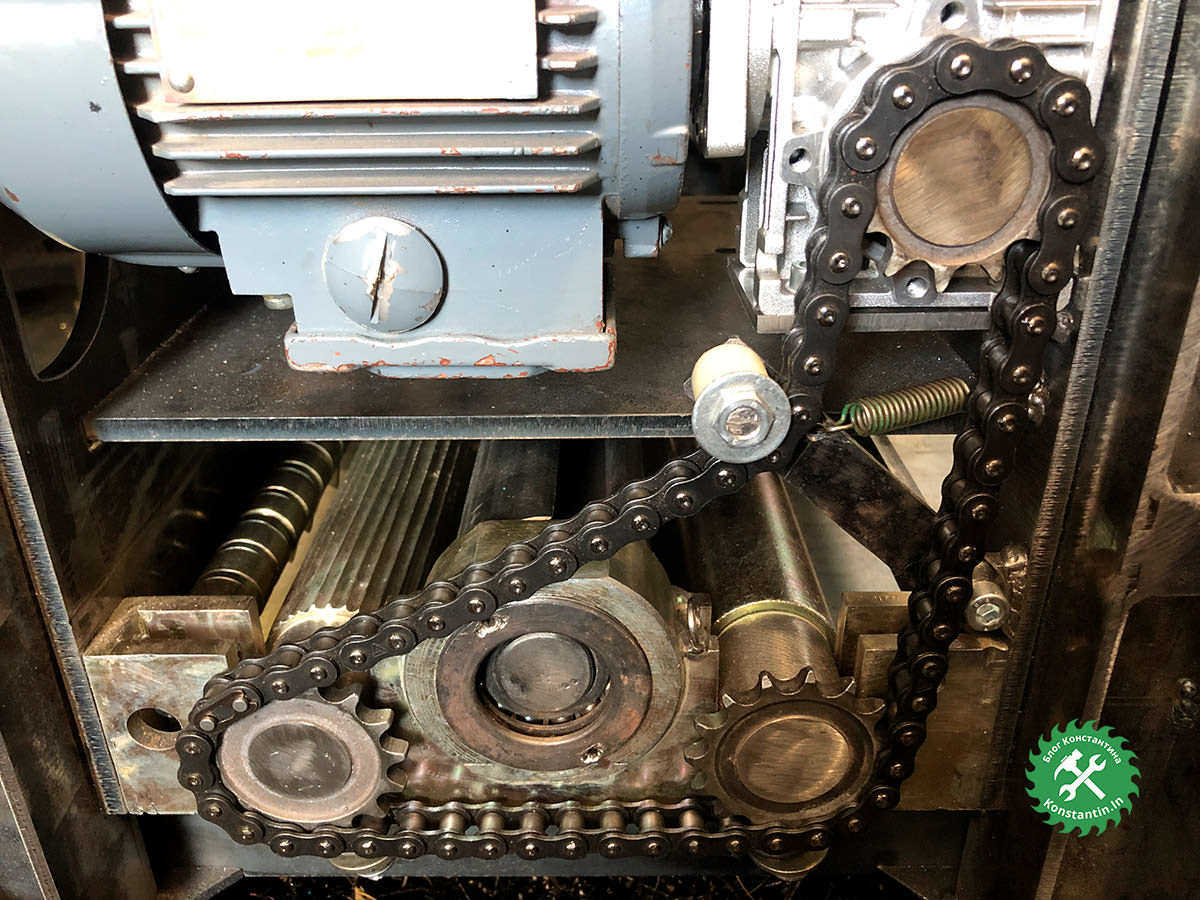

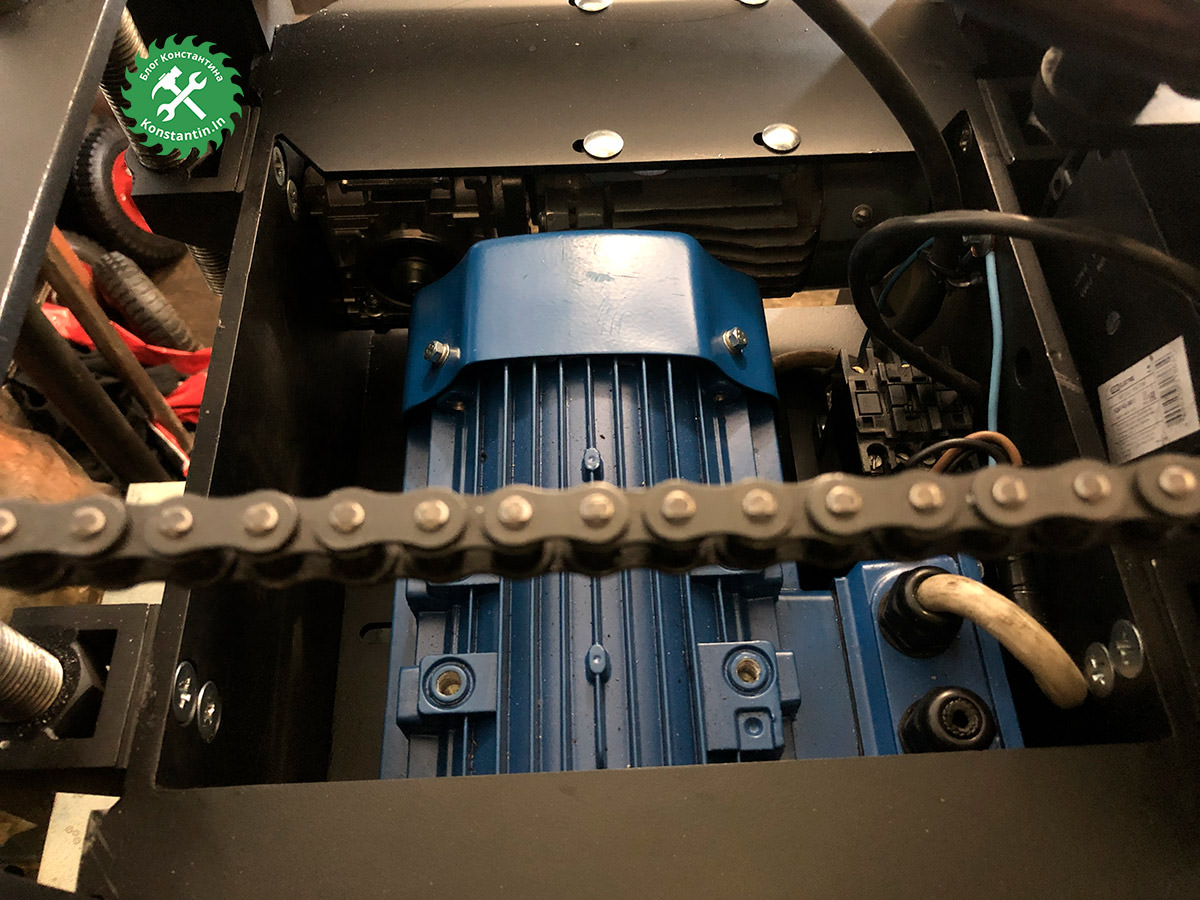

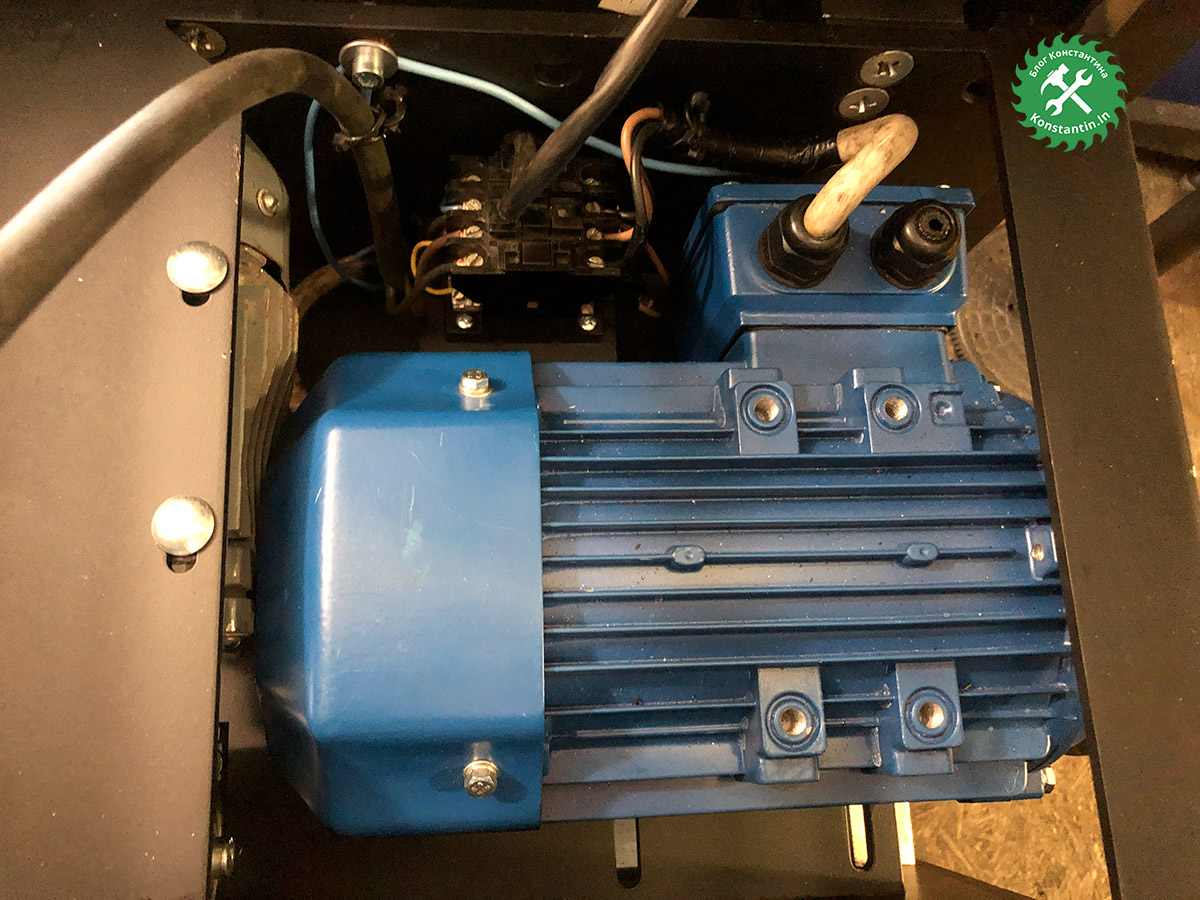

Для механизма протяжки приобрел электродвигатель серии АИР56 и редуктор MNRV030 c передаточным отношением 1:25. На фото видно, что у электродвигателя подпилены ребра, это пришлось сделать из-за основного электродвигателя, он чуть-чуть задевал задней крышкой. Заднюю крышку АИР56 тоже пришлось немного подрезать, потому что электродвигатель не помещался полностью в нужно место. Вообще все очень компактно, поэтому пришлось учитывать каждый миллиметр.

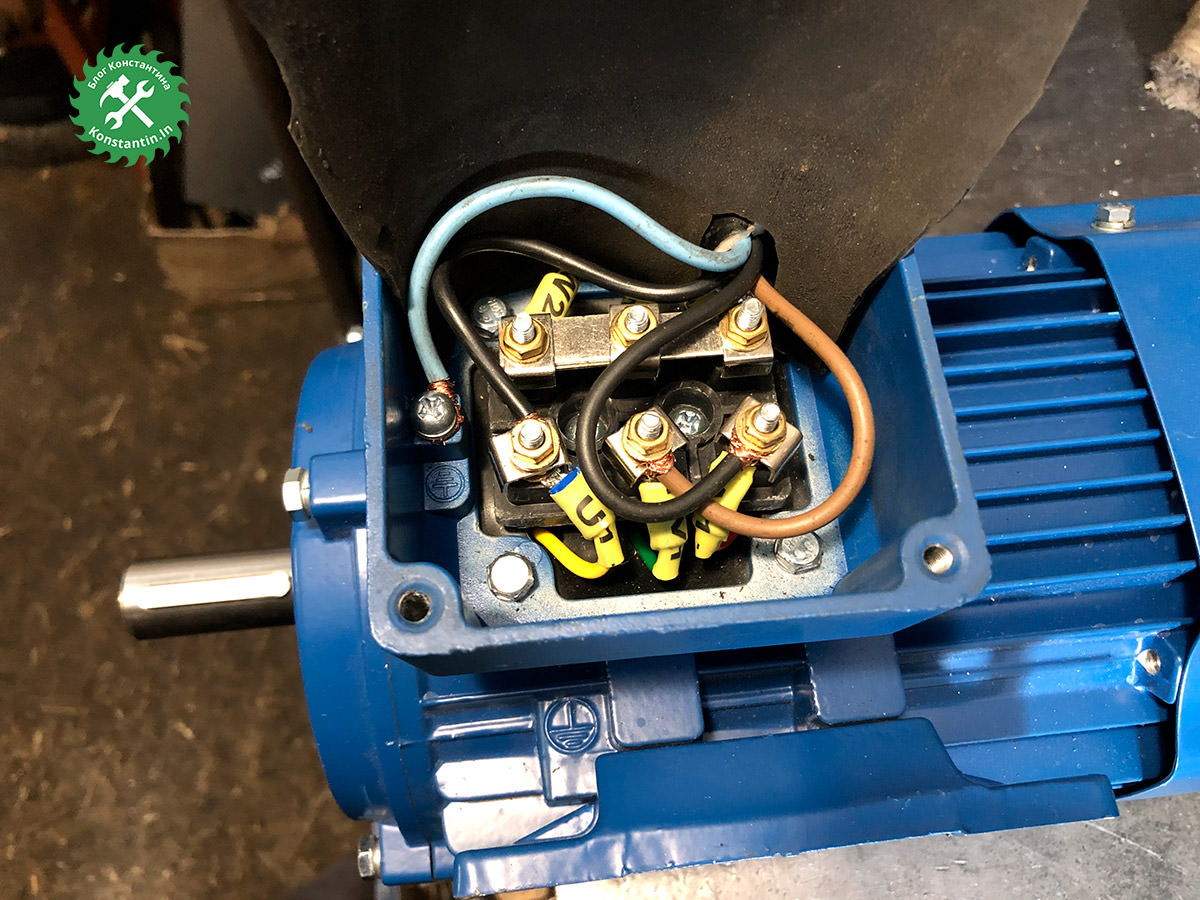

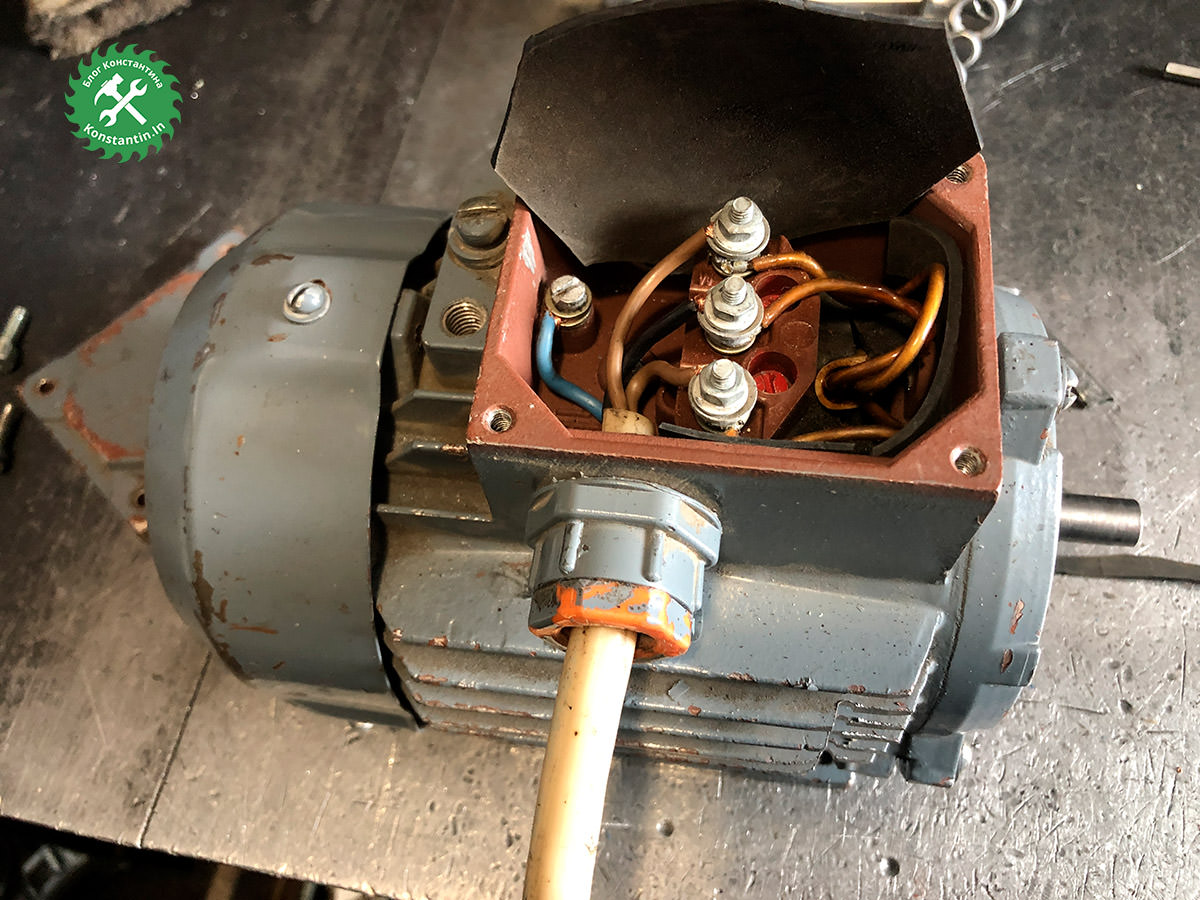

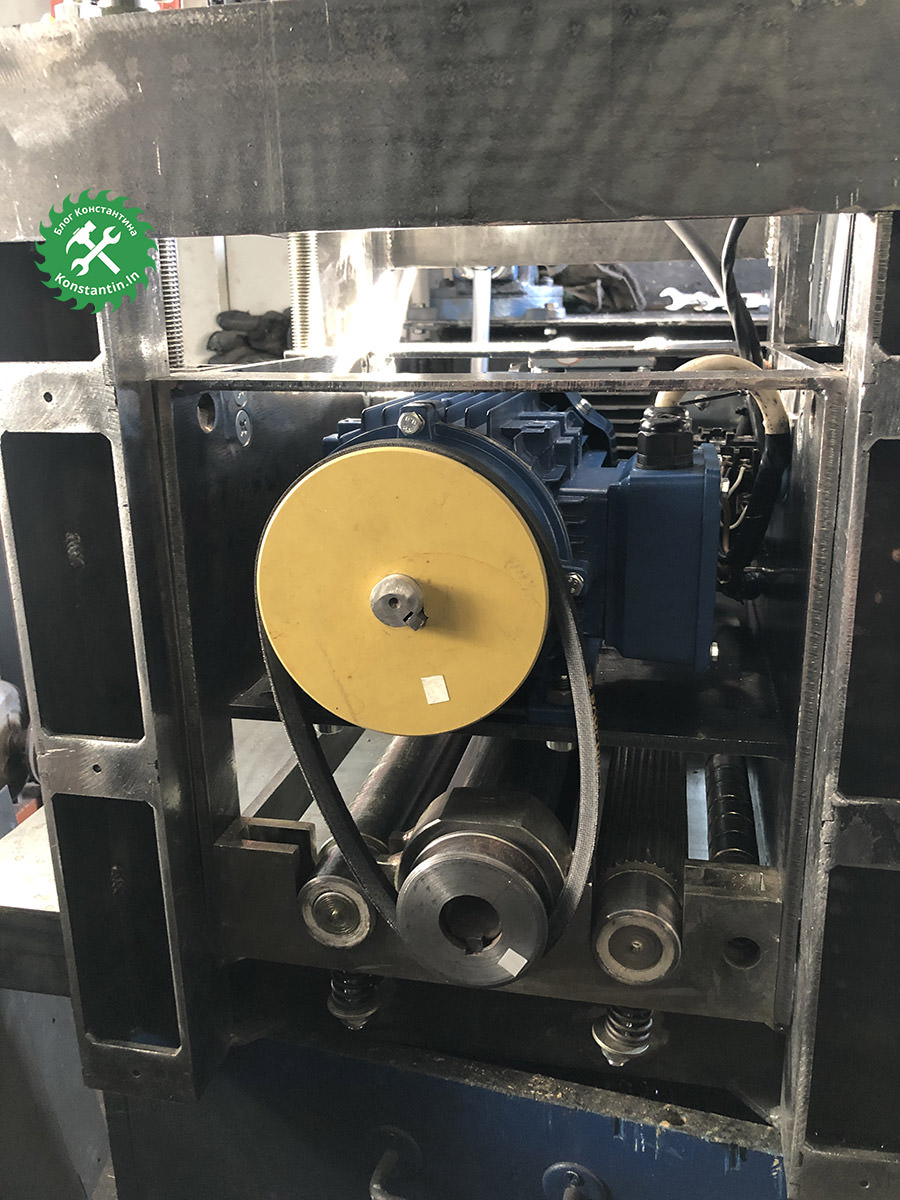

Ножевой вал приводится в движение электродвигателем 5АИ 80В2 У2.

Лапы электродвигателя были установлены на бок для компактного размещения.

Подъем, опускание и удержание каретки реализовано с помощью «нефтяной» гайки М24 и корпуса из 8 мм листовой стали.

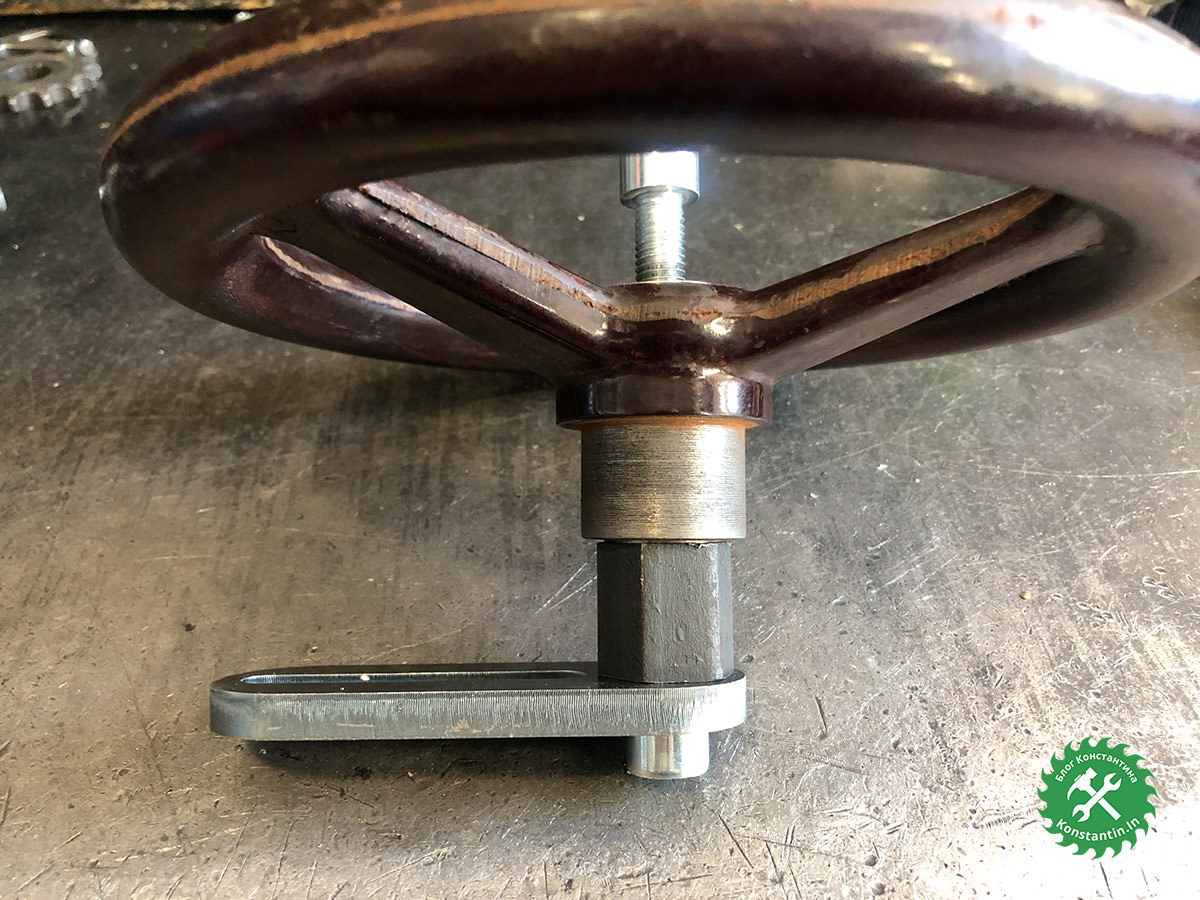

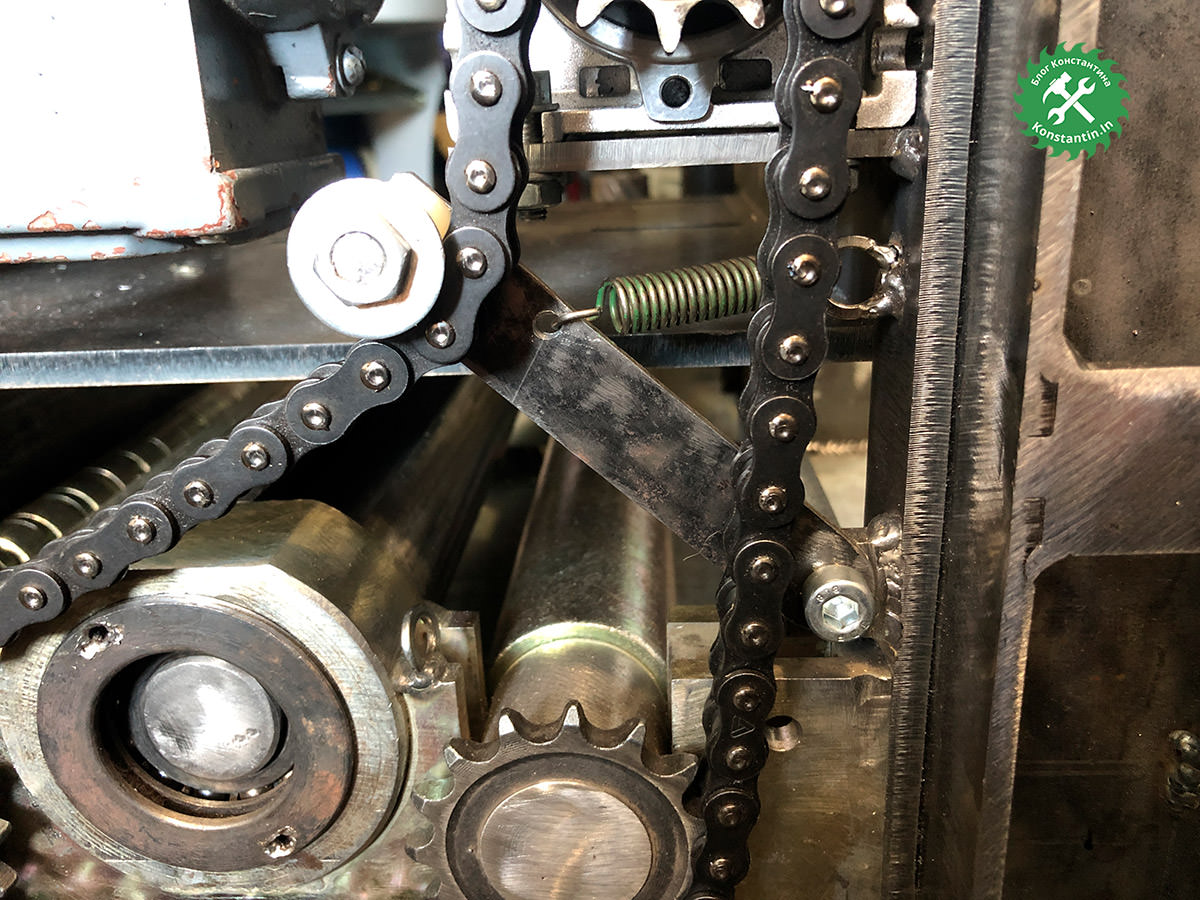

Механизм подъема, опускания каретки и натяжения цепи предельно прост. В хозяйстве нашел штурвал, к нему приварил звездочку, предварительно расточив посадочное отверстие. Вал выточен из шестигранника, направляющая из 8 мм листовой стали.

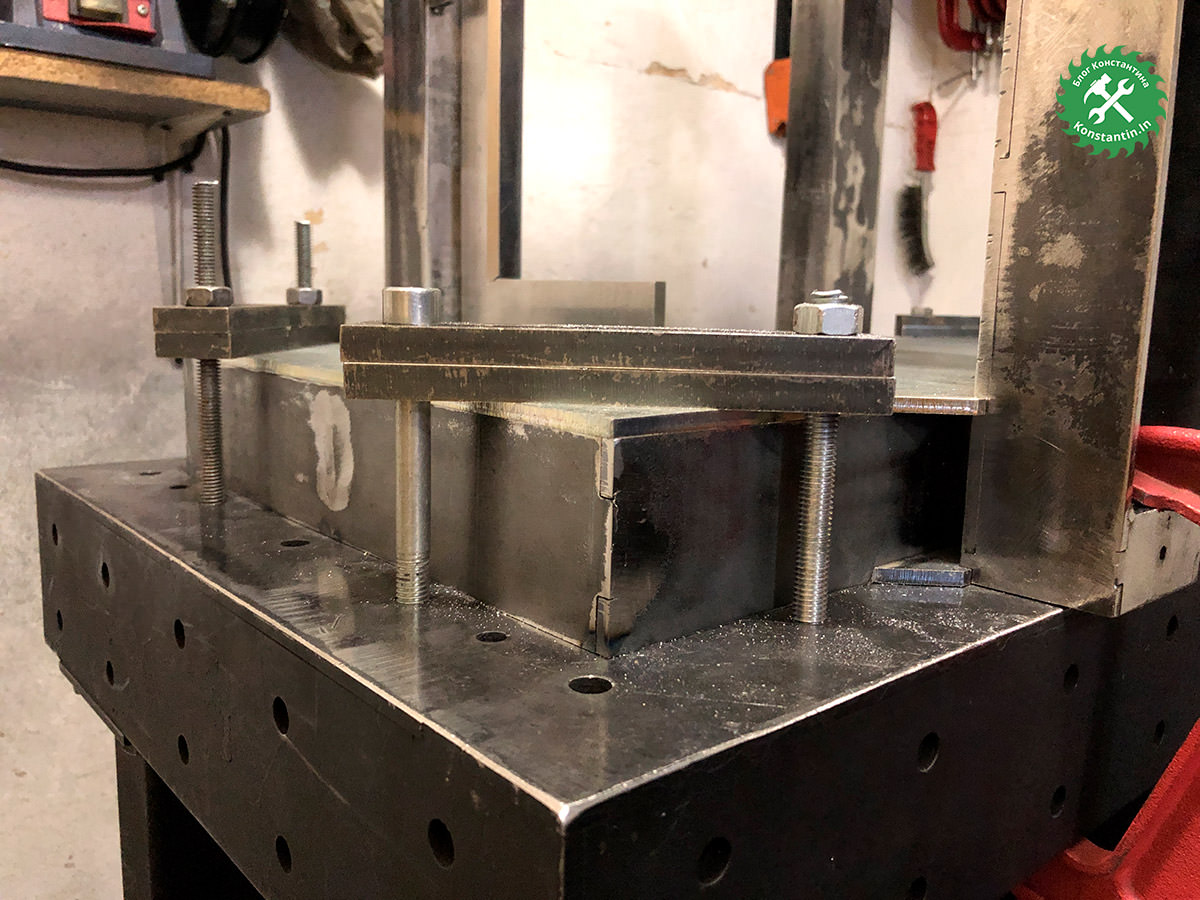

И вот тут у меня появилась первая серьезная проблема! Каретка с подшипниками никак не хотели влезать в «табуретку». Не предусмотрел зазор, плюс небольшая погрешность лазера и при сварке, в итоге получил нерабочий механизм. Уже потом понял, что нужно было делать подшипники на регулируемых направляющих, тогда бы все получилось. Обидно, но в текущей ситуации глобальных переделок не хотелось, поэтому решил поступить проще. Убрал подшипники, а вместо них приварил прямоугольные пластины. Трение минимальное, прослужит долго.

Установил каретку на место, теперь все подошло без каких-либо усилий. Установлены кронштейны, шпильки. Проверил. Все работает замечательно!

Ножевой вал пришлось подрезать. Убрал посадочное место под диск. Жалко, конечно, но иначе никак. На другом конце вала установил шкив.

Пружину от пневматической винтовки разделил на 4 части. Получившиеся пружины используются для натяжения валов.

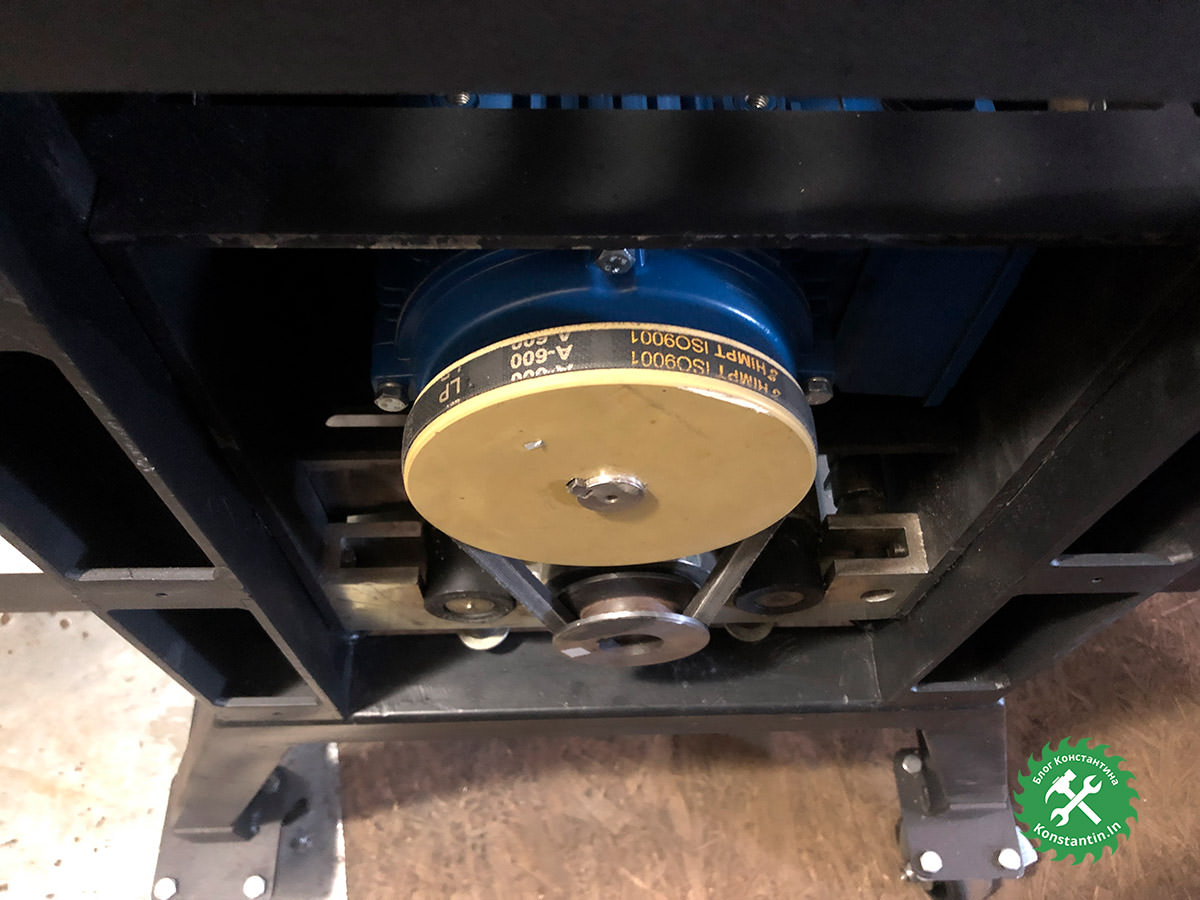

Для редуктора выточил вал. С одного торца приварена звездочка, а с другого торца отверстие с резьбой М8 для фиксации вала в редукторе. Также была сделана канавка под шпонку.

Натяжитель цепи реализован довольно просто, все видно на фото. Ролик выточил из полиамида.

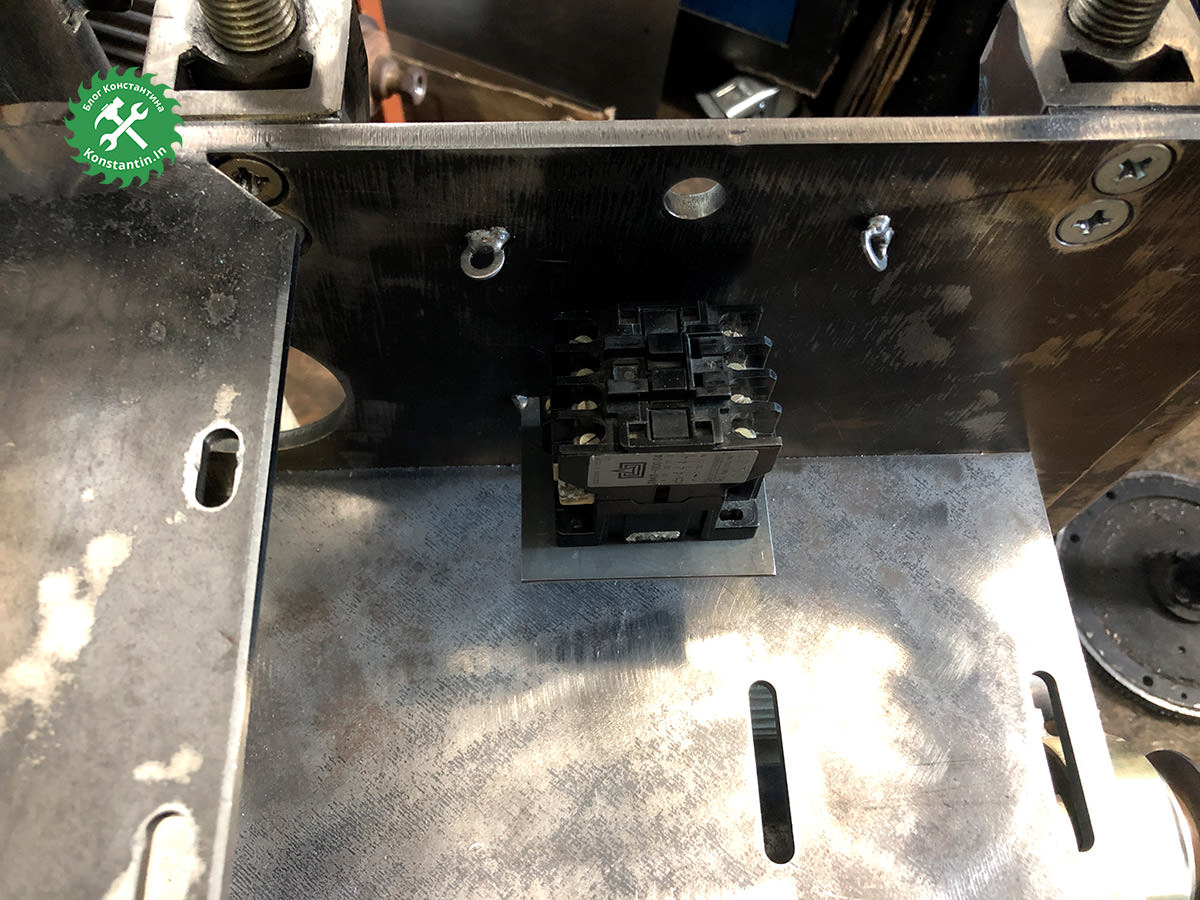

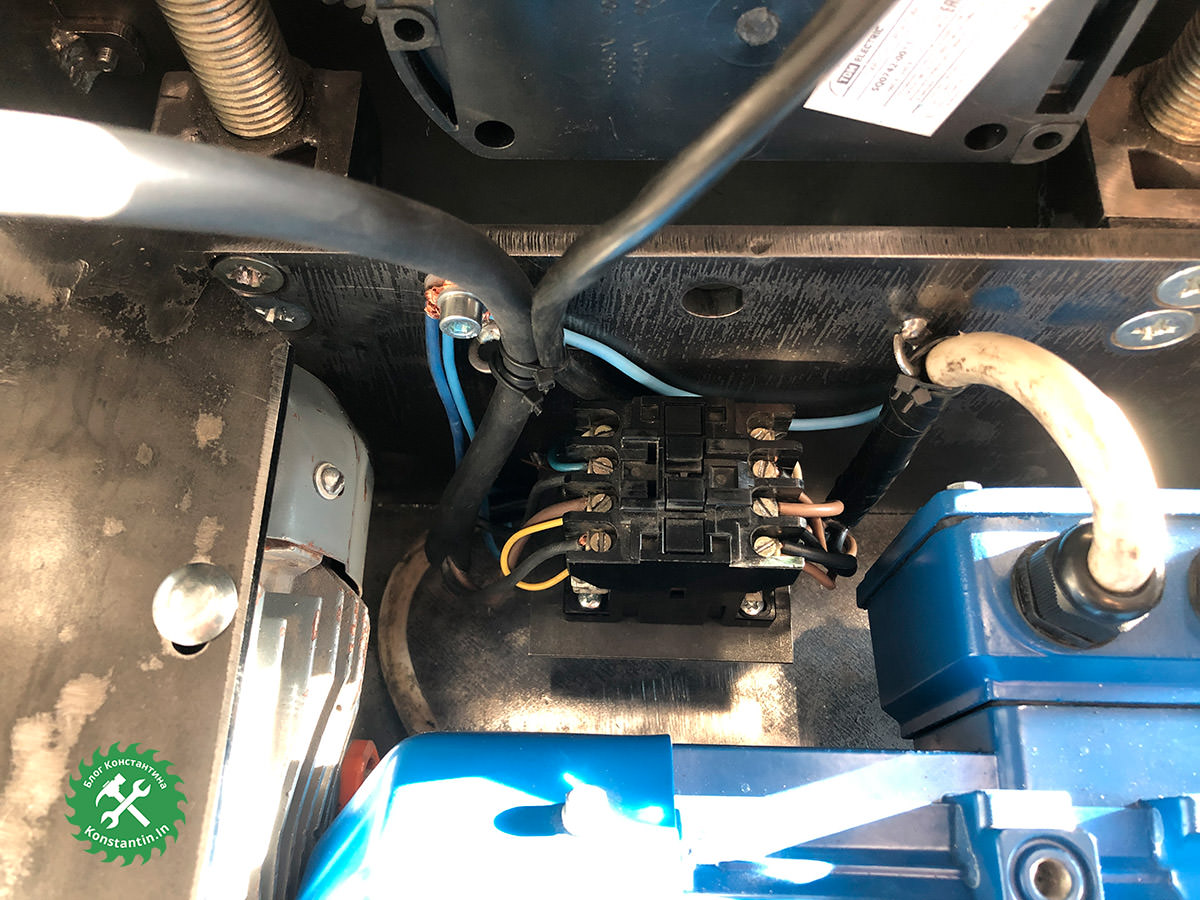

Оба электродвигателя подключил к одному магнитному пускателю.

Вал основного электродвигателя тоже пришлось укоротить. Шкив выточил из винипласта. Натянул ремень... и первый пуск! По оборотам как и рассчитывал – 6000.

Настал момент, когда для станка потребовалась подставка. Сварил подставку из б/у труб 50х50 с толщиной стенки 3 мм, а также уголка 50Х50. Некоторые отверстия заварил, а там, где их не видно, ничего не делал. К лапам будут прикручены колеса.

Поставил на место защитные кожухи.

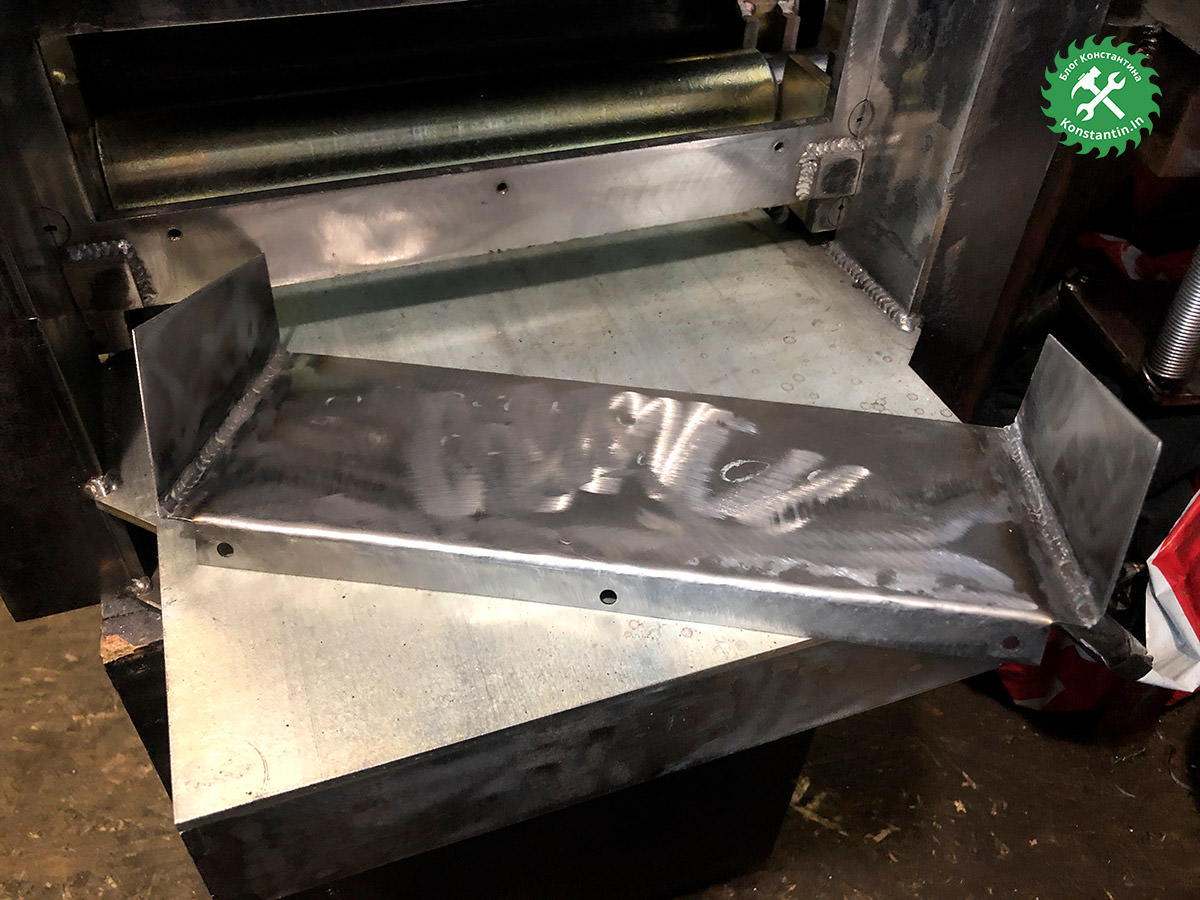

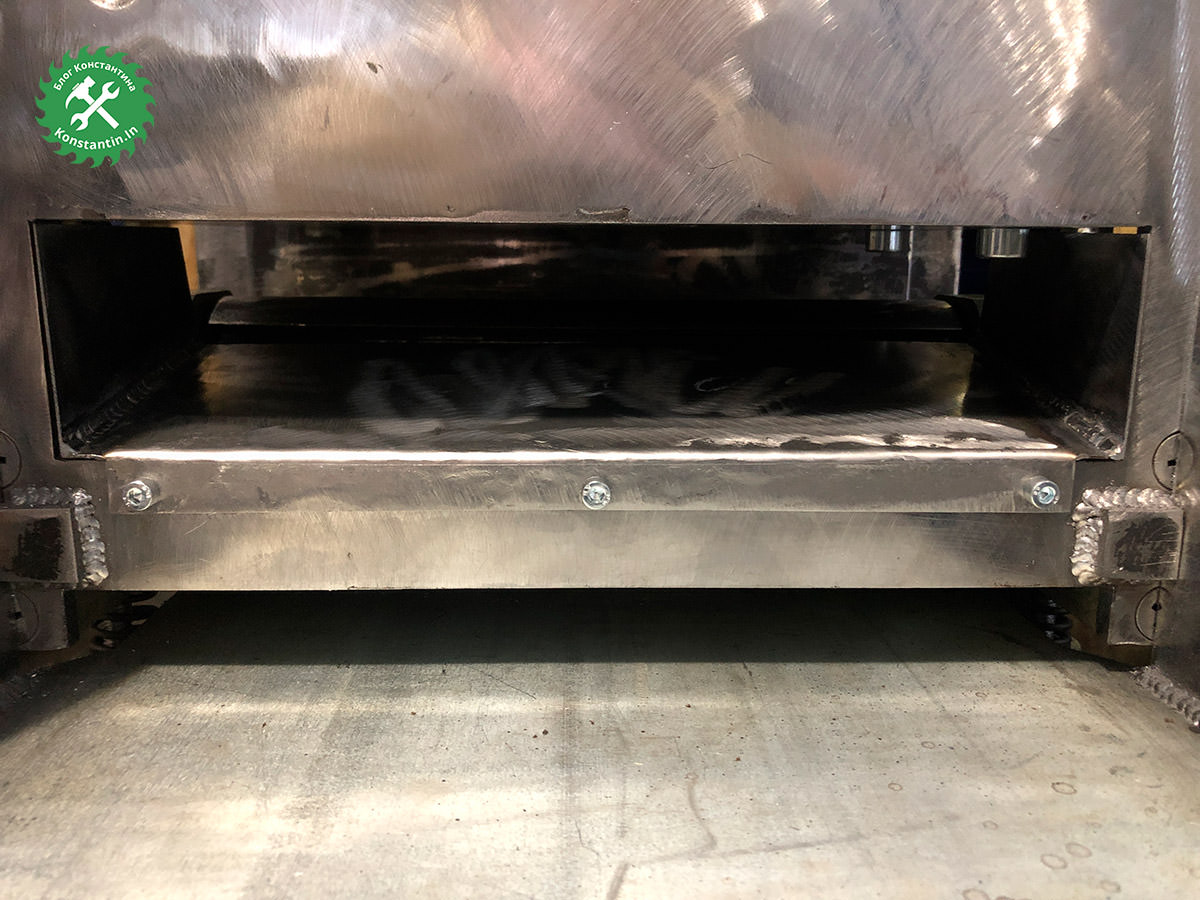

В нижней части каретки установлен стружколом изготовленный из 1 мм листовой стали. Радиус гиба произвольный, подобрался опытным путем. Стружка вылетает через лоток, тоже изготовленный из 1 мм листовой стали. Лоток устанавливается над валом. Все разбирается в случае необходимости в считанные минуты.

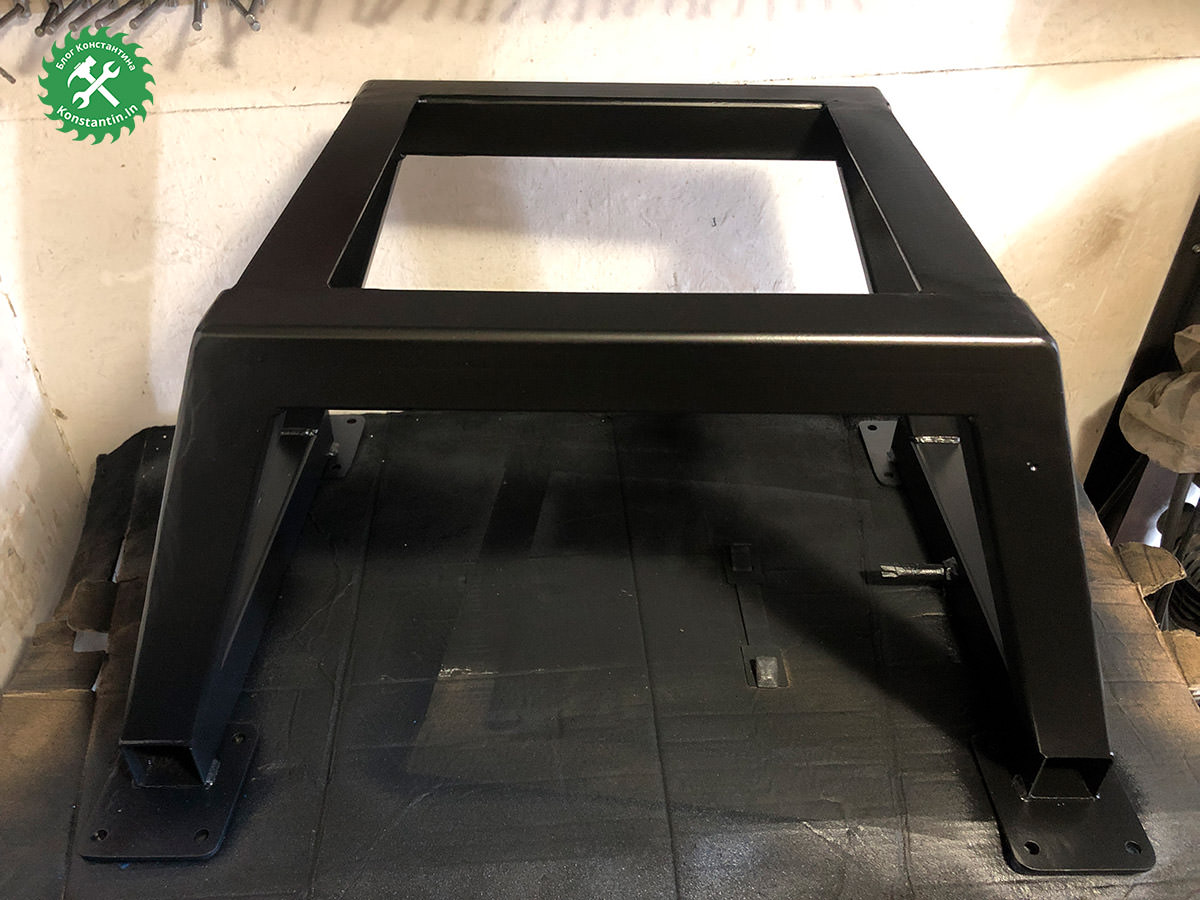

Сделал ручки, станок перекатывать будет проще. Установил колеса. Рама и каретка покрашены черной грунт-эмалью.

После покраски приступил к сборке. На принимающий вал натянул кусок велосипедной камеры. Установил ремень А-600.

И вот, наконец-то, первая стружка! Момент волнительный и радостный. Все получилось! Доска на выходе получается ровная, ступенек нет.

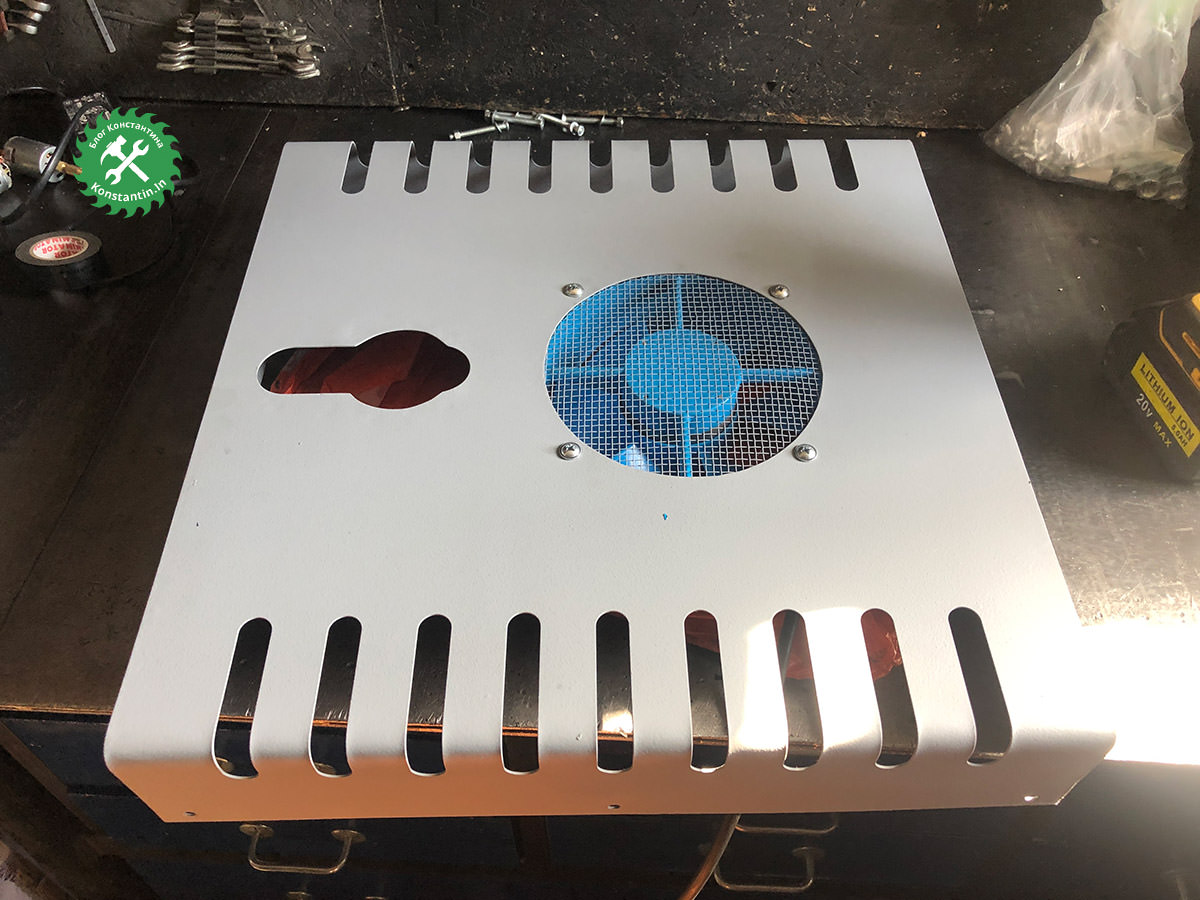

Защитные крышки покрашены грунт-эмалью серого цвета. Установил линейку и стрелку-указатель.

Первая работа на станке. Делал корпуса для ульев. Резина на принимающем валу долго не прожила, отпала...

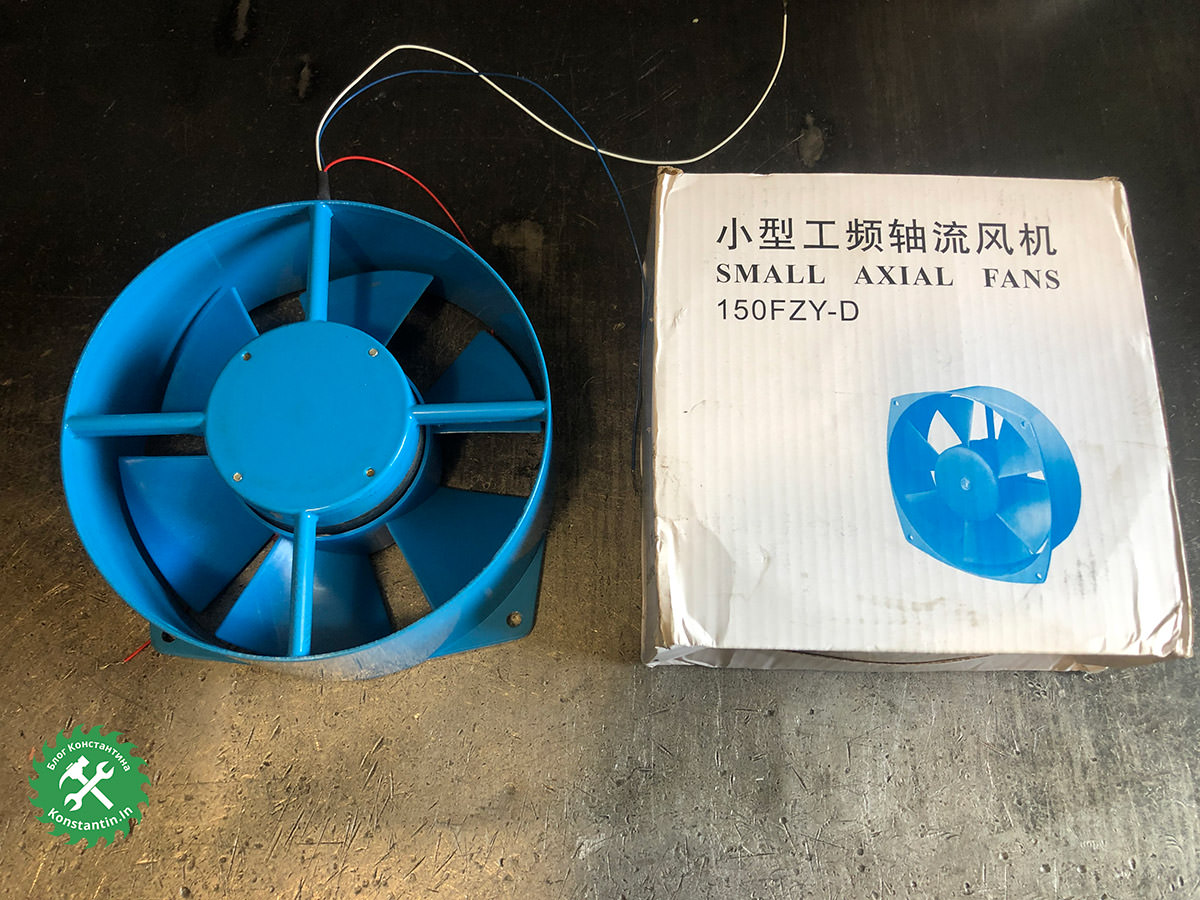

В процессе работы двигатель нагревается прилично. Хоть этот двигатель и «наш», но собран в Китае. Мне кажется он очень легкий, обмотка, скорее всего алюминиевая. Может быть из-за этого и идет перегрев. Хотя могу и ошибаться. На фуговальном станке установлен аналогичный двигатель, тоже греется. Решил сделать дополнительный обдув двигателя. Купил трехфазный вентилятор, установил его на шпильках. Переделал и натяжитель цепи.

Установка вентилятора особо не повлияла на температуру двигателя, он по-прежнему греется. Попробую поставить вентилятор прямо на электродвигатель.

Натяжитель цепи нужно еще немного переделать. Думаю вместо шкива поставить звездочку, натяжение цепи будет более эффективным. На видео ниже хорошо видно как цепь не полностью садиться на зубья. Ну и желательно что-то сделать с принимающим валом, обрезинить. При строгании толстого пиломатериала приходится немного подталкивать доски. Поэтому буду рад выслушать советы по поводу вала.

В целом станком очень доволен, за минувшие два года через него прошло уже несколько кубометров пиломатериалов. Получился незаменимый помощник в хозяйстве.